行走液壓閥穩定性

液壓閥內部油道內部布滿了錯綜復雜的油道,這些油道的形狀、尺寸以及相互連接關系是根據液壓閥的功能需求精心設計的。例如,在方向控制閥中,油道的布局要確保液壓油能夠按照不同的閥芯位置準確地流向對應的執行元件,實現執行元件的正向、反向運動或者停止;在壓力控制閥里,油道的設計要考慮到液壓油在不同壓力狀態下的分流、溢流路徑,以便有效地調節和控制壓力。油道的表面粗糙度也有嚴格要求,一般需要經過精細的鏜削、磨削等加工工序,使其達到較低的粗糙度值,減少液壓油流動時的阻力,提高液壓閥的工作效率。 液壓閥可細分為方向控制閥、壓力控制閥和流量控制閥等不同類型。行走液壓閥穩定性

隨著科技的不斷發展,液壓閥也在朝著智能化、高性能的方向邁進。如今,不少液壓閥融入了智能控制技術,例如一些電液比例液壓閥,它能夠根據輸入的電信號大小成比例地調節液壓閥的開口大小,進而精確控制流量、壓力等參數。通過內置的傳感器,還能實時監測液壓閥的工作狀態,像壓力、溫度、流量等數據都可以傳輸到外部的控制系統中,一旦出現異常情況,操作人員可以及時收到提醒并采取相應措施。而且,在材料科學的助力下,新型的高性能材料被應用于液壓閥制造,進一步提升了液壓閥的耐磨性、耐腐蝕性和整體強度,使其能在更復雜、惡劣的工況下穩定可靠地工作,更好地滿足現代工業對液壓控制越來越高的要求。 全球液壓閥工作原理圖在液壓閥閥體生產領域,引入數控加工工藝可以明顯優化加工流程,提升生產精度和效率。

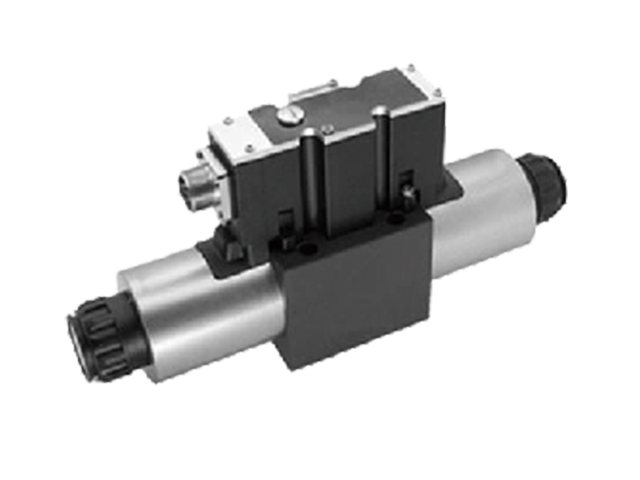

海特克的液壓閥設備制造是一個嚴謹且精細的過程。首先在原材料準備階段,嚴格篩選質量的金屬材料,像閥體多選用高強度合金鋼,經過嚴格的成分檢測和硬度測試等質量檢驗,確保材料性能達標。然后運用卓效的鍛造或鑄造工藝將原材料加工成閥體毛坯,再通過高精度的數控機床進行精細鏜削、銑削等加工,把內部油道和外部安裝面等加工到規定尺寸精度,保證閥體的高質量。段落二在閥芯制造環節,海特克同樣一絲不茍。根據設計圖紙,采用精密的磨削、研磨工藝來加工閥芯,使其表面粗糙度達到極低水平,保證良好的密封性和耐磨性。同時,對于需要進行熱處理的閥芯,嚴格管控熱處理工藝參數,提升其硬度和韌性。在裝配過程中,工人在潔凈的環境下,依照規定順序將閥芯、彈簧、密封件等部件準確裝入閥體,每安裝一個部件都會進行檢查,確保安裝到位,之后再進行整體調試,檢測液壓閥的各項性能指標是否合格。

裝載機離不開液壓閥的精確控制。其工作裝置中的液壓閥負責控制鏟斗的舉升、翻轉以及卸料動作。當裝載機需要裝載物料時,液壓閥控制鏟斗快速下降切入物料堆,隨后精確地控制舉升速度和角度,使物料能夠穩定地被提升至合適高度,并通過液壓閥再次精細操作鏟斗翻轉,將物料準確地卸入運輸車輛或指定堆放地點。同時,在裝載機行駛過程中,轉向系統中的液壓閥還能根據駕駛員的操作,靈活調節液壓油流向,實現裝載機的平穩轉向,保障其在狹窄場地或復雜路況下的機動性和操控性。 海特克壓力控制閥包括溢流閥、減壓閥、順序閥等多種類型。

液壓閥研發注重技術融合與功能拓展。一方面,結合電子技術與智能化理念,嘗試為液壓閥添加智能控制模塊,使其能夠實現遠程控制、自動調節以及故障診斷功能。例如,通過內置傳感器實時監測液壓閥的工作參數,一旦出現異常情況能及時反饋并采取相應措施。另一方面,在材料研發上不斷投入,與材料科學領域的專業團隊合作,開發具有特殊性能的新材料用于液壓閥制造,像具備強的度、耐高溫、耐腐蝕的復合材料應用于閥體,提高液壓閥應對惡劣環境的能力,進而拓寬其應用領域,滿足更多卓效、特殊的液壓系統需求。 海特克流量控制閥包括節流閥、調速閥等多種類型。全球液壓閥工作原理圖

高效率的液壓閥可以減少能量損失,提高系統的能源利用率。行走液壓閥穩定性

液壓閥生產是一個嚴謹細致、要求頗高的過程。首先,原材料的采購至關重要,必須挑選質量的金屬材料,如高強度合金鋼用于閥體,耐磨且耐腐蝕的特殊鋼材制作閥芯,并且對每一批次的原材料都要進行嚴格的成分分析、硬度測試等質量檢驗,確保符合生產要求。隨后進入加工環節,依靠高精度的數控機床、精密磨床等設備,按照精確的設計圖紙,對閥體進行鏜孔、銑削等加工,將閥芯研磨至規定的表面光潔度和尺寸精度,保證各零部件的高質量,為后續的裝配打下堅實基礎。 行走液壓閥穩定性

- 個性化多路閥專賣店 2025-06-05

- 加工多路閥研發 2025-06-05

- 哪里有多路閥推薦 2025-06-05

- 恒立液壓閥總經理 2025-06-05

- 江蘇個性化柱塞馬達 2025-06-05

- 多功能柱塞馬達保養 2025-06-04

- 注塑機內嚙合齒輪泵廠家電話 2025-06-04

- 加工內嚙合齒輪泵用途 2025-06-04

- 海特克內嚙合齒輪泵咨詢 2025-06-04

- 湖北內嚙合齒輪泵用途 2025-06-04

- 焊錫檢測AOI在線返修臺 2025-06-05

- 慈溪附近哪里有變頻器維修找哪家 2025-06-05

- 河北使用防爆噴粉房 2025-06-05

- 安徽進口灌膠機 2025-06-05

- 北京進口變頻器維修維修電話 2025-06-05

- ASTEC濕法制砂高頻振動篩非標定制 2025-06-05

- 深圳齒輪廠商 2025-06-05

- 全自動分散機牌子 2025-06-05

- 浙江倉庫月臺韌性防撞護欄 2025-06-05

- 海南松花蛋包裝機 2025-06-05