精密臥式加工中心哪家強

刀具是加工中心加工過程中的重要消耗品,刀具的合理管理和監控對于保證加工質量和提高生產效率具有重要意義。臥式加工中心通常配備有先進的刀具管理與監控系統,能夠對刀具的參數、壽命、使用情況等進行全面管理和監控。刀具管理系統可以實現刀具的預調、入庫、出庫、安裝等自動化操作,提高了刀具管理的效率和準確性。刀具監控系統則通過傳感器實時監測刀具的切削力、振動、溫度等參數,根據預設的閾值判斷刀具的磨損情況和破損風險,并及時提醒更換刀具,避免因刀具問題導致的加工質量下降和機床故障。例如,在加工高強度合金鋼時,刀具監控系統能夠及時發現刀具的異常磨損,提醒操作人員更換刀具,從而保證了加工的順利進行和工件的加工精度。擁有高轉速、高扭矩主軸的臥式加工中心,可輕松應對多種材料的切削加工。精密臥式加工中心哪家強

復合加工功能的集成,為了提高生產效率和加工精度,臥式加工中心開始集成更多的復合加工功能。除了傳統的銑削、鏜削、鉆削和攻絲功能外,還增加了車削、磨削、激光加工等功能。例如,車銑復合加工中心將車削和銑削工藝有機結合,能夠在一次裝夾中完成回轉體零件的內外輪廓加工,避免了多次裝夾帶來的誤差累積,提高了零件的加工精度和表面質量。這種復合加工功能的集成使得臥式加工中心能夠適應更多樣化的加工任務,滿足了不同行業對零部件綜合加工能力的要求。高效臥式加工中心怎么用臥式加工中心在汽車發動機制造中,確保各部件的高精度配合。

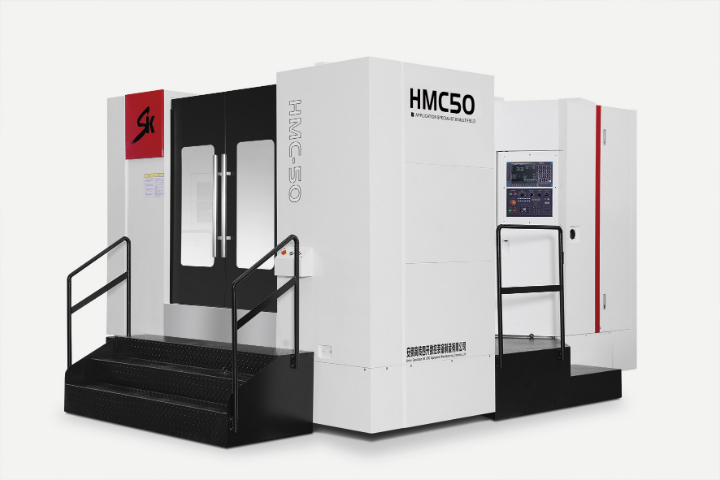

臥式加工中心高度的自動化程度是其明顯特點之一。通過數控系統預先編寫的加工程序,機床能夠自動完成從工件裝夾、刀具更換、切削加工到加工完成后的檢測等一系列工序,無需人工過多干預。在自動化生產線上,臥式加工中心可以與其他設備,如機器人、自動上料裝置、自動檢測設備等實現無縫連接,形成一個高效的柔性制造系統(FMS)。這種自動化加工流程不僅提高了生產效率,降低了勞動強度,還能夠有效保證產品質量的一致性和穩定性。例如,在汽車發動機生產線中,多臺臥式加工中心與機器人協同工作,實現了發動機缸體從毛坯到成品的自動化加工,極大的提高了生產效率和產品質量。

20世紀90年代以來,臥式加工中心進入了成熟發展階段,并呈現出多元化的發展趨勢。

多軸聯動技術的普及隨著五軸聯動控制技術的日益成熟,臥式加工中心的加工能力得到了進一步拓展。五軸聯動使得機床能夠在空間內實現更為復雜的刀具運動軌跡,可加工具有復雜形狀和特殊要求的零部件,如航空發動機葉片、船用螺旋槳等。這極大的提高了產品的設計自由度和加工精度,減少了后續的手工修整工作量。同時,一些企業還開始研發六軸甚至更多軸聯動的臥式加工中心,以滿足特定行業對超精密加工和極端復雜形狀加工的需求。 定期檢查臥式加工中心的主軸冷卻系統,確保冷卻液充足且循環正常,防止主軸因過熱而損壞,延長其使用壽命。

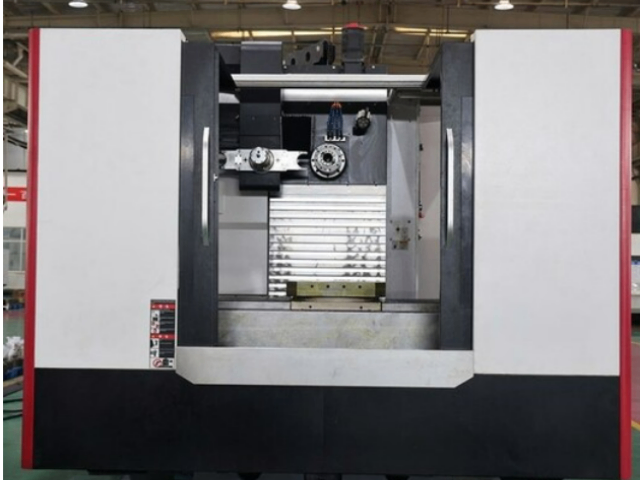

臥式加工中心具備豐富的加工功能,能夠完成銑削、鏜削、鉆削、攻絲等多種加工工序,并且可以通過數控程序實現復雜的加工工藝路徑規劃。無論是平面加工、輪廓加工、孔系加工還是三維曲面加工,臥式加工中心都能應對自如。這種工藝適應性使得它在眾多行業中得到了諸多應用,如航空航天、汽車制造、船舶工業、能源裝備等。例如,在航空發動機制造中,臥式加工中心可以加工發動機的機匣、葉片等復雜零部件,涉及多種加工工藝的組合;在汽車零部件加工中,能夠完成發動機缸體、變速器殼體等零件的高精度加工,滿足汽車行業對零部件質量和生產效率的嚴格要求。臥式加工中心的主軸轉速范圍廣,適應不同材料與工藝的加工要求。精密臥式加工中心哪家強

臥式加工中心的定位精度取決于其精密的傳動機構與測量反饋元件。精密臥式加工中心哪家強

除了切削狀態外,操作人員還需實時監控機床的運行參數。密切關注各坐標軸的位置顯示,確保機床按照預定的加工路徑運動,無偏差或異常跳動。同時,注意觀察主軸的轉速、負載情況,主軸轉速應穩定在設定值附近,負載不應超過額定值。如果主軸轉速波動過大或負載過高,可能會影響加工精度和主軸的使用壽命,甚至引發主軸故障。此外,還要監控機床的進給系統,包括各坐標軸的進給速度是否正常,有無爬行、抖動或突然加速、減速等現象。進給系統的異常可能導致加工表面質量下降,出現振紋、劃痕等缺陷。對于機床的液壓系統、冷卻系統等輔助系統,也要定期檢查其工作壓力、溫度、流量等參數是否在正常范圍內,確保這些輔助系統能夠正常運行,為加工過程提供穩定的支持。精密臥式加工中心哪家強

- 安徽數控雕銑機價格優惠 2025-05-30

- 江蘇制造雕銑機怎么用 2025-05-30

- 臥式加工中心批發商 2025-05-30

- 江蘇雕銑機哪個好 2025-05-30

- 江蘇定制數控車床優勢 2025-05-30

- 高速臥式加工中心維修 2025-05-30

- 制造數控車床簡介 2025-05-29

- 安徽穩定雕銑機有幾種 2025-05-29

- 精密臥式加工中心哪家強 2025-05-29

- 上海臥式加工中心行價 2025-05-29

- 上海移動式輸送機維修聯系方式 2025-05-30

- 中國本地全自動多功能玻璃鉆孔機結構 2025-05-30

- 金山區供應阻燃材料檢測選擇 2025-05-30

- 愛德華真空泵 2025-05-30

- 湖北新款HIROTAKA商家 2025-05-30

- 長春桌面型IGBT壓接設備 2025-05-30

- 楊浦區銷售智能倉儲設備平均價格 2025-05-30

- 南京安全動靜壓磨頭現貨 2025-05-30

- 湖南比較好的真空便器常見問題 2025-05-30

- 湖南門鎖機器人打磨拋光打磨 2025-05-30