安慶蒸發式冷凝器螺桿機組銷售電話

螺桿機組在環保特性方面也有著出色表現。相較于傳統壓縮機,螺桿機組通過優化設計和先進技術的應用,有效降低了運行過程中的噪聲污染,為周邊環境營造安靜氛圍。在能耗方面,其高效節能的運行模式減少了電力資源消耗,間接降低了因發電產生的碳排放。在制冷劑選擇上,螺桿機組積極采用環保型制冷劑,如 R410A、R32 等,這些制冷劑具有較低的全球變暖潛能值(GWP),不會對臭氧層造成破壞,符合國際環保公約要求。同時,先進的潤滑油回收技術減少了潤滑油泄漏對土壤和水體的污染,使得螺桿機組在滿足使用需求的同時,比較大限度地降低對生態環境的負面影響,契合可持續發展理念。多級油分系統采用聚結分離技術,壓縮空氣含油量低于 1ppm,滿足醫療、電子等高純用氣標準。安慶蒸發式冷凝器螺桿機組銷售電話

螺桿機組的全生命周期管理貫穿設備從規劃采購到退役處理的全過程,旨在實現資源利用比較大化。在前期選型階段,通過評估項目負載特性、能耗預算及使用年限,精細匹配機組型號與配置,避免 “大馬拉小車” 的資源浪費。運行階段,借助智能監測系統實時采集設備數據,結合大數據分析優化運行參數,延長部件使用壽命;同時建立電子化維護檔案,詳細記錄保養時間、更換部件等信息,確保運維工作科學有序。當機組臨近使用年限,通過性能評估判斷是否具備改造升級價值,對退役設備進行合規拆解與回收,減少環境污染,這種系統化管理模式明顯提升了螺桿機組的綜合效益。淮南速凍食品螺桿機組活塞機組余熱回收系統可將壓縮過程中產生的熱量轉化為熱水,綜合能效比(COP)提升至 6.0 以上。

數字化孿生技術為螺桿機組運維帶來性突破。通過構建與實體設備 1:1 映射的虛擬模型,實時同步機組運行數據,運維人員可直觀觀察內部流場變化、部件應力分布等復雜參數。例如,當監測到壓縮腔溫度異常時,虛擬模型可快速模擬故障演變過程,分析是氣流擾動還是部件磨損所致,相比傳統排查方式效率提升 70% 以上。此外,借助虛擬仿真功能,工程師能在設計階段驗證新型螺桿型線或控制策略的可行性,減少實體測試成本,推動產品迭代升級。這種虛實結合的技術應用,讓螺桿機組管理從 “被動維修” 轉向 “主動優化”。

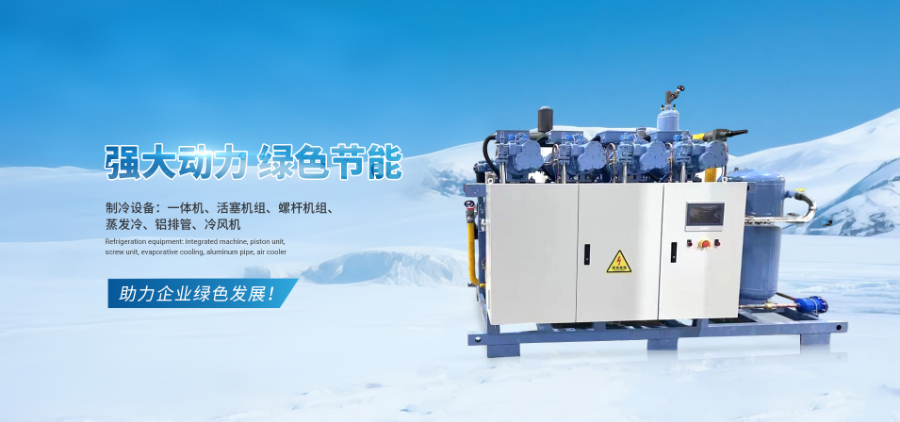

螺桿機組憑借獨特的結構設計與創新技術,在工業與民用制冷領域持續發揮重要作用。部件螺桿壓縮機采用雙螺桿嚙合的工作方式,通過高精度加工的非對稱齒形轉子,確保氣體在壓縮過程中實現低泄漏、高效率運轉。為運行穩定性,機組搭載智能油管理系統,潤滑油經多級過濾后,以精確的壓力和流量噴入壓縮腔,不僅降低壓縮溫升,還形成密封油膜減少機械磨損。滑閥調節技術讓機組可在 10%-100% 的寬廣負荷區間內靈活調節,配合變頻,使部分負荷能效大幅提升,在空調系統中應用時,能根據環境溫度和實際冷負荷自動調整輸出,降低能耗。螺桿機組噴油冷卻,排氣溫度低,低蒸發溫度下性能優異。

在極端復雜的應用場景中,螺桿機組展現出強大的工況適應性。針對北方嚴寒地區的供暖需求,低溫型螺桿機組通過優化油路循環,配置電加熱輔助裝置與高效油分離器,確保潤滑油在 - 25℃低溫環境下仍保持良好流動性,持續穩定輸出制熱能力;而在高溫高濕的南方環境或沿海地區,機組采用耐腐蝕材料制作換熱器,搭配防腐涂層工藝,有效抵御鹽霧與濕氣侵蝕,延長設備使用壽命。在化工、醫藥等特殊行業,防爆型螺桿機組配備本質安全型電氣系統,電機防護等級達到 Ex dⅡBT4,可在易燃易爆環境中安全穩定運行,滿足嚴苛的溫控要求。防爆型螺桿機組通過 ATEX 認證,適用于石油煉化、煤礦瓦斯抽采等易燃易爆環境。安慶蒸發式冷凝器螺桿機組銷售電話

螺桿壓縮機零部件少、無吸排氣閥,平均無故障運行時間超 4 萬小時,可靠性遠超傳統機型。安慶蒸發式冷凝器螺桿機組銷售電話

螺桿機組的模塊化設計大幅簡化工程實施與日常維護流程。各功能模塊如壓縮機、換熱器、電控箱等在工廠完成預組裝與測試,現場需進行標準化管道與電氣連接,安裝周期縮短 50%。維護方面,快拆式濾芯、可視化油位鏡等設計,使更換油濾、檢查油質等操作便捷高效,普通技術人員即可快速上手。此外,自動在線油處理系統可實時凈化潤滑油,延長換油周期至 8000 小時;多機組并聯運行時,群控系統能智能分配負荷,確保各機組均衡運轉,進一步降低維護成本與能耗。安慶蒸發式冷凝器螺桿機組銷售電話

- 安慶速凍庫活塞機組定制 2025-06-16

- 安慶蒸發式冷凝器螺桿機組銷售電話 2025-06-16

- 南京蒸發式冷凝器冷風機批發價格 2025-06-16

- 徐州活塞機組一體機組冷風機 2025-06-16

- 丹東富士豪活塞機組定做 2025-06-16

- 麗水冷風機一體機組設計 2025-06-16

- 湖州萊富康冷風機批發價格 2025-06-16

- 溫州冰源冷凍一體機組銷售電話 2025-06-16

- 南通冰源冷凍活塞機組蒸發式冷凝器 2025-06-16

- 泰州速凍庫活塞機組定制 2025-06-16

- 廣東戶外照明氣密防水檢測設備價格 2025-06-16

- 上海活塞式芝麻醬灌裝機多少錢 2025-06-16

- 南京環保水冷空調價格 2025-06-16

- 河南靜音工業風扇排行榜 2025-06-16

- 乳山智能西奧電梯生產廠家 2025-06-16

- 張家港什么是驅動器 2025-06-16

- 西門子6ES7656-8CE33-2GF2 PLC 2025-06-16

- 化工業失重秤重控制器 2025-06-16

- 江西化學液相色譜五星服務 2025-06-16

- 腐蝕試驗箱配件 2025-06-16