綜合數字化H型鋼快速雙絲組焊矯一體生產線質量

數字化控制為生產線帶來了諸多生產便利。操作人員只需在控制臺上輸入 H 型鋼的規格、材質等參數,系統就能自動生成生產工藝方案,并控制各設備協同工作。生產過程中的數據實時顯示在監控界面上,包括焊接電流、電壓、矯正壓力等關鍵參數。一旦出現異常情況,系統會立即報警并自動采取措施,確保生產安全和產品質量。為確保快速雙絲組焊的質量,生產線采取了一系列保障措施。焊接前,對焊絲和母材進行嚴格的質量檢測,確保其符合工藝要求。焊接過程中,利用先進的焊縫跟蹤系統,實時監測焊縫位置,自動調整焊接參數,保證焊縫的準確性和連續性。焊接后,通過無損檢測設備對焊縫進行全方面檢測,確保無焊接缺陷,保證 H 型鋼的焊接質量達到高標準。組立機智能定位,精確組立 H 型鋼部件。綜合數字化H型鋼快速雙絲組焊矯一體生產線質量

機械制造行業中,該生產線生產的 H 型鋼是制造大型機械設備的關鍵材料。例如起重機、大型機床等設備的主體結構,都離不開高質量的 H 型鋼。其精細的尺寸和良好的機械性能,能確保機械設備在復雜工況下穩定運行。生產線的數字化和自動化特性,使得 H 型鋼的生產能夠與機械制造企業的自動化生產流程無縫對接,提高了機械制造的整體效率和質量。對于鋼結構加工企業而言,數字化 H 型鋼生產線是提升競爭力的關鍵。它能大幅提高生產效率,降低生產成本。一方面,快速的生產速度和高自動化程度減少了人工投入和勞動強度;另一方面,產品質量的提升減少了次品率和返工成本。同時,生產線的數字化管理功能便于企業對生產過程進行監控和分析,優化生產計劃,提高企業的運營管理水平。全自動數字化H型鋼快速雙絲組焊矯一體生產線哪個好快速生產,滿足緊急訂單需求。

精度與效率的準確體現:

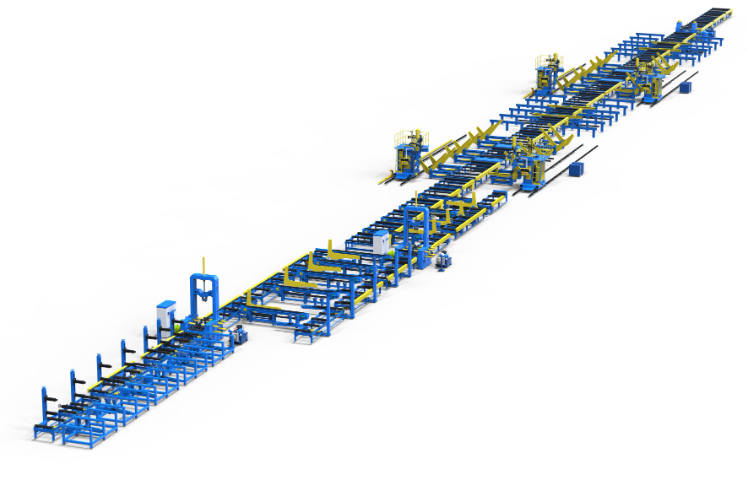

數字化H型鋼快速雙絲組焊矯一體生產線,是現代工業精密制造的杰出表率。它運用先進的雙絲焊接技術,配合高精度的組立和矯正環節,將H型鋼的生產精度推向新高度。每一道焊縫都均勻平整,尺寸偏差控制在毫米級別以下,確保了產品的高質量。同時,高度集成的生產線極大地提升了生產效率,各個工序緊密銜接,幾乎沒有時間浪費。在大型工業廠房建設中,能夠快速提供大量符合標準的H型鋼,有力地保障了工程進度,成為企業高效生產的得力助手。

數字化智能操控:

其重點的數字化操控系統猶如一位智慧超群的指揮官,賦予了生產線高度的智能化。操作人員通過操作終端,輕松輸入H型鋼的各項參數,如截面尺寸、板厚、材質等,系統便會自動生成標準的生產流程和工藝參數。在生產過程中,從組立的精確裝配到焊接的參數動態調整,再到矯正的精細控制,每個環節都在數字化系統的嚴密監控下有條不紊地進行。這種智能操控不僅減少了人為因素對生產質量的影響,還很大提高了生產的一致性和穩定性,實現了從傳統經驗生產向數字化精細生產的跨越,讓企業的生產管理更加科學、高效。 數據實時反饋,便于精確調控。

高效生產的先鋒數字化H型鋼快速雙絲組焊矯一體生產線宛如一臺高速運轉的精密機器,極大地提升了生產效率。傳統生產流程中,組焊矯各環節相對片面,耗時較長且易出現銜接不暢的問題。而此生產線將這些關鍵工序完美整合,實現了連續化作業。雙絲焊接技術大幅加快了焊接速度,使得H型鋼的產出如流水般迅速。例如在大型鋼結構建筑項目中,面對緊迫的工期要求,它能夠源源不斷地提供高質量的H型鋼構件,確保項目按時推進,讓企業在激烈的市場競爭中憑借高效生產拔得頭籌。穩定輸出,保障長期供應。庫存數字化H型鋼快速雙絲組焊矯一體生產線誠信合作

關鍵部件定期維護,延長設備壽命。綜合數字化H型鋼快速雙絲組焊矯一體生產線質量

隨著市場對 H 型鋼需求的不斷增長和對產品質量要求的日益提高,數字化 H 型鋼快速雙絲組焊矯一體生產線迎來了良好的發展機遇。市場對高效、高質量 H 型鋼的需求促使企業不斷優化生產線,提高生產效率和產品質量。同時,市場對定制化 H 型鋼的需求也推動了生產線向智能化、柔性化方向發展,以滿足不同客戶的個性化需求。智能化技術在數字化 H 型鋼生產線中得到了深度應用。除了前面提到的智能組立、焊縫跟蹤和數控矯正等技術,還包括智能故障診斷系統。該系統通過對設備運行數據的實時分析,能提前與測設備故障,及時發出預警,便于維修人員進行預防性維護,減少設備停機時間,提高生產線的可靠性和穩定性。綜合數字化H型鋼快速雙絲組焊矯一體生產線質量

- 特種焊接機器人批發廠家 2025-05-13

- 金屬焊接機器人價格表 2025-05-13

- 綜合數字化H型鋼快速雙絲組焊矯一體生產線質量 2025-05-13

- 國產激光切割機激光切管機 2025-05-12

- 3000W激光切割機高新技術產品 2025-05-12

- 新能源激光切割機有哪些 2025-05-12

- 重慶數字化H型重鋼智能生產流水線公司 2025-05-12

- 海南數字化H型重鋼智能生產流水線品牌 2025-05-12

- 內蒙古H型/箱型智能化鋼結構生產線批發 2025-05-12

- 節能焊接機器人哪里有 2025-05-12

- 陽江靜電除塵機技術參數 2025-05-13

- 安徽真空排氣補水裝置采購 2025-05-13

- 上海閥門纏繞機公司 2025-05-13

- 天津蓄電池動力蜘蛛車價格 2025-05-13

- 北京國內租機床的廠家 2025-05-13

- SDEAMON蒸煮用蒸汽機廠家 2025-05-13

- 江西連續驅動摩擦焊銷售廠家 2025-05-13

- 浙江進口人工智能系統集成服務 2025-05-13

- 綠色環保水沖霜冷風機生產廠家 2025-05-13

- 碳鋼火焰等離子切割機生產廠家 2025-05-13