金屬材料試驗

超聲波相控陣檢測是一種先進的無損檢測技術,相較于傳統超聲波檢測,具有更高的檢測精度和靈活性。它通過控制多個超聲換能器的發射和接收時間,實現超聲波束的聚焦、掃描和偏轉。在金屬材料檢測中,對于復雜形狀和結構的部件,如航空發動機葉片、大型壓力容器的焊縫等,超聲波相控陣檢測優勢明顯。可對檢測區域進行多角度的掃描,準確檢測出內部的缺陷,如裂紋、氣孔、未焊透等,并能精確確定缺陷的位置、大小和形狀。通過數據分析和成像技術,直觀呈現缺陷信息。該技術提高了檢測效率和可靠性,減少了漏檢和誤判的可能性,為保障金屬結構的安全運行提供了有力支持。金屬材料的液態金屬腐蝕檢測,針對特殊工況,觀察與液態金屬接觸時的腐蝕情況,選擇合適防護措施。金屬材料試驗

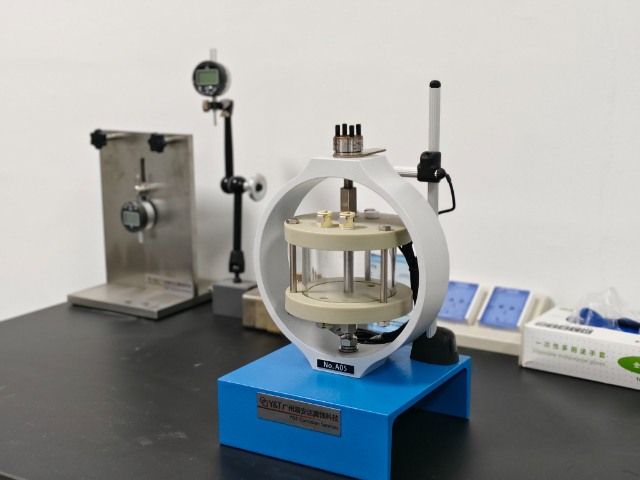

隨著金屬材料表面處理技術的發展,如滲碳、氮化、鍍硬鉻等,材料表面形成了具有硬度梯度的功能層。納米壓痕硬度梯度檢測利用納米壓痕儀,以微小的步長從材料表面向內部進行壓痕測試,精確測量不同深度處的硬度值,從而繪制出硬度梯度曲線。在機械加工領域,對于齒輪、軸類等零部件,表面硬度梯度對其耐磨性、疲勞壽命等性能有影響。通過納米壓痕硬度梯度檢測,能夠優化表面處理工藝參數,確保硬度梯度分布符合設計要求,提高零部件的表面性能和整體使用壽命,降低設備的維護和更換成本,提升機械產品的質量和可靠性。WCB彎曲試驗金屬材料的壓縮試驗,施加壓力檢測其抗壓能力,為承受重壓的結構件選材提供依據。

金屬材料拉伸試驗,作為評估材料力學性能的關鍵手段,意義重大。在試驗開始前,依據相關標準,精心從金屬材料中截取形狀、尺寸精細無誤的拉伸試樣,確保其具有代表性。將試樣穩固安裝在高精度拉伸試驗機上,調整設備參數至試驗所需條件。啟動試驗機,以恒定速率對試樣施加拉力,與此同時,通過先進的數據采集系統,實時、精細記錄力與位移的變化數據。隨著拉力逐漸增大,試樣經歷彈性變形階段,此階段內材料遵循胡克定律,外力撤銷后能恢復原狀;隨后進入屈服階段,材料內部結構開始發生明顯變化,出現明顯塑性變形;繼續加載至強化階段,材料抵抗變形能力增強;直至非常終達到頸縮斷裂階段。試驗結束后,對采集到的數據進行深度分析,依據公式計算出材料的屈服強度、抗拉強度、延伸率等重要力學性能指標。這些指標不僅直觀反映了金屬材料在受力狀態下的性能表現,更為材料在實際工程中的合理選用、結構設計以及工藝優化提供了堅實可靠的數據支撐,保障金屬材料在各類復雜工況下安全、穩定地發揮作用。

熱模擬試驗機可模擬金屬材料在熱加工過程中的各種工藝條件,如鍛造、軋制、擠壓等。通過精確控制加熱速率、變形溫度、應變速率和變形量等參數,對金屬樣品進行熱加工模擬試驗。在試驗過程中,實時監測材料的應力 - 應變曲線、微觀組織演變以及力學性能變化。例如在鋼鐵材料的熱加工工藝開發中,利用熱模擬試驗機研究不同熱加工參數對鋼材的奧氏體晶粒長大、再結晶行為以及產品力學性能的影響,優化熱加工工藝,提高鋼材的質量和性能,減少加工缺陷,降低生產成本,為鋼鐵企業的生產提供技術支持。金屬材料的高溫熱疲勞檢測,模擬溫度循環變化,測試材料抗疲勞能力,確保高溫交變環境下可靠運行。

動態力學分析(DMA)在金屬材料疲勞研究中發揮著重要作用。它通過對金屬樣品施加周期性的動態載荷,同時測量樣品的應力、應變響應以及阻尼特性。在模擬實際服役條件下的疲勞加載過程中,DMA 能夠實時監測材料內部微觀結構的變化,如位錯運動、晶界滑移等,這些微觀變化與材料宏觀的疲勞性能密切相關。例如在汽車零部件的研發中,對于承受交變載荷的金屬部件,如曲軸、連桿等,利用 DMA 分析其在不同頻率、振幅和溫度下的疲勞行為,能夠準確預測材料的疲勞壽命,優化材料成分和熱處理工藝,提高汽車零部件的抗疲勞性能,減少因疲勞失效導致的汽車故障,延長汽車的使用壽命。金屬材料的摩擦系數檢測,模擬實際摩擦工況,確定材料在不同接觸狀態下的摩擦特性?WCB彎曲試驗

進行金屬材料的疲勞試驗,需在疲勞試驗機上施加交變載荷,長時間監測以預測材料的疲勞壽命 。金屬材料試驗

在熱循環載荷作用下,金屬材料內部會產生熱疲勞裂紋,隨著循環次數增加,裂紋逐漸擴展,可能導致材料失效。熱疲勞裂紋擴展速率檢測通過模擬實際熱循環工況,對金屬材料樣品施加周期性的溫度變化,同時利用無損檢測技術,如數字圖像相關法、掃描電子顯微鏡原位觀察等,實時監測裂紋的萌生和擴展過程。精確測量裂紋長度隨熱循環次數的變化,繪制裂紋擴展曲線,計算裂紋擴展速率。通過研究材料成分、組織結構、熱循環參數等因素對裂紋擴展速率的影響,為金屬材料在熱疲勞環境下的壽命預測和可靠性評估提供關鍵數據,指導材料的優化設計和工藝改進,提高高溫設備的服役壽命。金屬材料試驗

- F316布氏硬度試驗 2025-06-02

- 超聲探傷UT 2025-06-02

- 碳鋼平均晶粒度測定 2025-06-02

- 三偏心蝶閥溫度等級試驗 2025-06-02

- 低合金鋼抗拉強度試驗 2025-06-02

- E2595落錘法缺口韌性試驗 2025-06-02

- 直通式截止閥密封面硬度測量 2025-06-02

- CF8M拉伸性能試驗 2025-06-02

- WC6粗糙度檢驗 2025-06-02

- E7018焊接接頭彎曲試驗 2025-06-02

- 寶安區月餅車間凈化公司哪家好 2025-06-03

- 網絡萬向節服務費 2025-06-03

- 武漢便宜的除甲醛怎么收費 2025-06-03

- 唐山機場戶外投放媒體方案 2025-06-03

- 洪山區辦公室室內空氣治理多少錢一平方 2025-06-03

- FSC認證迪斯尼驗廠FSC認證BSCI驗廠Ecovadis認證驗廠咨詢驗廠輔導 2025-06-03

- 中山小區保安公司項目 2025-06-03

- 普陀區帳號章哪家好 2025-06-03

- 合肥排水管道檢測推薦 2025-06-03

- 江陰馬桶清洗家政公司 2025-06-03