購買陽極氧化著色鋁型材結構圖

陽極氧化鋁型材的表面處理有著諸多精細之處。在陽極氧化之前,鋁型材需要進行嚴格的預處理,包括脫脂、堿洗、酸洗等步驟,以徹底去除表面的油污、雜質和自然氧化膜,確保后續陽極氧化過程的順利進行。經過陽極氧化形成氧化鋁膜后,還會進行封孔處理。封孔的目的是將氧化鋁膜表面的微孔封閉,提高型材的耐腐蝕性和絕緣性。常見的封孔方法有熱水封孔、蒸汽封孔和化學封孔等。熱水封孔是將陽極氧化鋁型材浸入一定溫度的熱水中,使氧化鋁膜微孔內的無定形氧化鋁水合,形成水合氧化鋁,從而封閉微孔。蒸汽封孔則是利用高溫蒸汽與氧化鋁膜反應,達到封孔效果。化學封孔通過特定的化學藥劑與氧化鋁膜發生化學反應來實現封孔。這些表面處理細節的嚴格把控,使得陽極氧化鋁型材的表面質量得到極大提升,不僅增強了其性能,還為后續可能的涂裝、印刷等二次加工提供了良好的基礎。 泰安鋁業針對建筑市場,推出多種規格的極陽氧化鋁型材滿足不同需求.購買陽極氧化著色鋁型材結構圖

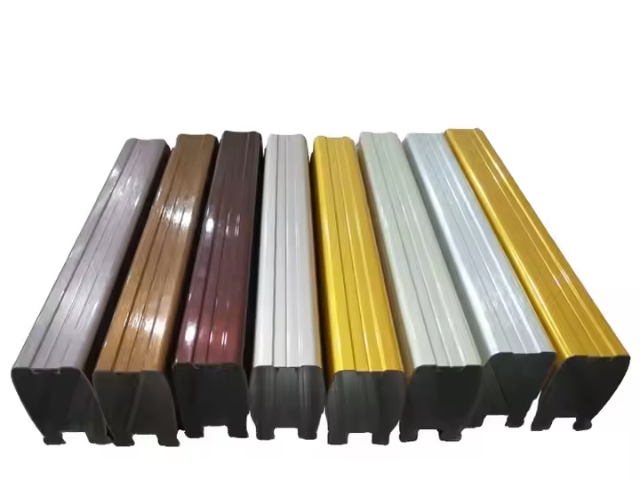

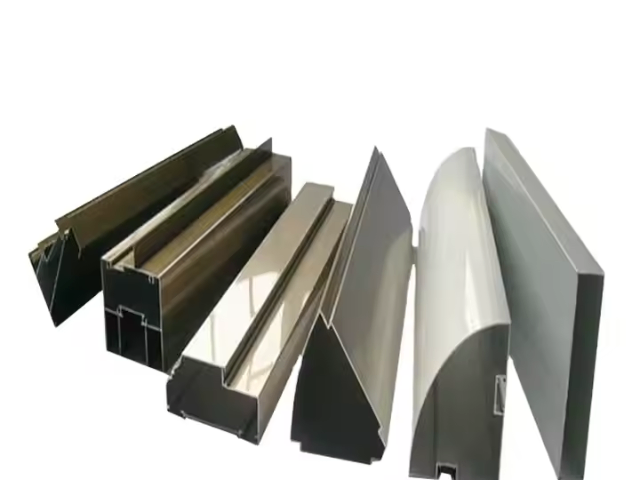

陽極氧化著色鋁型材

在電子電器產品中,散熱問題至關重要,陽極氧化鋁型材在這方面有著出色的表現。電子設備在運行過程中會產生大量熱量,若不能及時散發,將影響設備性能甚至導致故障。陽極氧化鋁型材具有良好的導熱性能,能夠快速將電子元件產生的熱量傳導出去。其表面的氧化鋁膜雖然是絕緣的,但并不影響熱量的傳遞。在電腦CPU散熱器、電源適配器散熱片等電子散熱部件中,采用陽極氧化鋁型材。通過特殊設計的散熱鰭片結構,增加了散熱面積,提高了散熱效率。而且,陽極氧化鋁型材的耐腐蝕性使其在電子設備內部復雜的環境中能夠長期穩定工作,不會因受潮、氧化等問題影響散熱性能。此外,陽極氧化鋁型材的可加工性強,能夠根據不同電子設備的散熱需求,定制出各種形狀和尺寸的散熱部件,為電子電器產品的穩定運行提供了可靠的散熱保障。 福建環保陽極氧化著色鋁型材價目泰安鋁業不斷改進極陽氧化鋁型材生產工藝,提升生產效率.

在電子設備領域,隨著電子器件性能的不斷提升,散熱問題愈發關鍵。泰安鋁業針對電子設備散熱器對材料性能的特殊要求,對陽極氧化鋁型材進行了性能優化。陽極氧化鋁型材本身具有良好的導熱性,為進一步提高其散熱效率,泰安鋁業通過優化型材的結構設計,增加散熱表面積。例如,開發出具有特殊翅片結構的陽極氧化鋁型材,這些翅片能夠增大與空氣的接觸面積,加快熱量的散發速度。同時,在陽極氧化工藝上進行改進,使氧化膜的微觀結構更加有利于熱量傳導。經過優化后的陽極氧化鋁型材在電子設備散熱器中的應用效果好。在電腦CPU散熱器、手機散熱片等產品中,能夠快速將電子器件產生的熱量傳導出去,有效降低電子設備的運行溫度,保證電子設備的穩定運行,延長電子設備的使用壽命。此外,陽極氧化鋁型材的耐腐蝕性使其能夠適應電子設備內部復雜的工作環境,防止因腐蝕而影響散熱性能,為電子設備的散熱解決方案提供了質量的材料選擇。

通信基站作為現代通信網絡的關鍵基礎設施,對材料有著嚴格的要求,陽極氧化鋁型材在其中發揮著重要作用。通信基站設備常處于戶外復雜環境中,面臨著風吹雨打、紫外線照射以及電磁干擾等問題。陽極氧化鋁型材的耐候性使其能夠抵御惡劣的自然環境,其表面的氧化鋁膜可有效防止型材在長期的日曬雨淋下發生腐蝕和老化,確保基站設備結構的穩定性。在電磁屏蔽方面,陽極氧化鋁型材具有良好的導電性,能夠有效屏蔽外界電磁干擾,保障基站內部通信設備的正常運行,提高通信信號的質量和穩定性。在基站設備的安裝和維護過程中,陽極氧化鋁型材的輕量化特性降低了施工難度和勞動強度,便于設備的搬運和安裝。同時,其可加工性強,能夠根據基站設備的不同結構和功能需求,定制出各種形狀和規格的部件,如設備外殼、支架等,為通信基站的高效建設和穩定運行提供了可靠的材料保障。泰安鋁業氟碳系列建筑型材里,極陽氧化鋁型材有著優異的耐候性.

從成本效益角度來看,陽極氧化鋁型材具有優勢。雖然在初始采購階段,陽極氧化鋁型材的價格可能相對普通鋁型材略高,但其性能帶來了長期的成本節約。首先,陽極氧化鋁型材的高耐腐蝕性延長了產品的使用壽命。以建筑門窗為例,相比普通鋁合金門窗,采用陽極氧化鋁型材制作的門窗可減少因腐蝕導致的更換頻率,降低了長期的維護和更換成本。在工業設備領域,陽極氧化鋁型材制成的設備部件,由于耐磨性強,減少了設備停機維修的時間,提高了生產效率,從而帶來更高的經濟效益。其次,陽極氧化鋁型材的良好隔熱性能有助于降低建筑和設備的能耗,在長期使用過程中,節省的能源費用相當可觀。而且,鋁的可回收性使得陽極氧化鋁型材在使用壽命結束后,能夠通過回收再利用實現資源價值,進一步降低了總體成本,從全生命周期來看,陽極氧化鋁型材展現出良好的成本效益。泰安鋁業的極陽氧化鋁型材在新能源汽車輕量化進程中發揮關鍵作用.購買陽極氧化著色鋁型材哪家強

泰安鋁業在智能化管理下,優化極陽氧化鋁型材的生產流程.購買陽極氧化著色鋁型材結構圖

在陽極氧化鋁型材的生產過程中,能耗是一個重要的考量因素。泰安鋁業對生產過程中的能耗進行了詳細分析,發現主要能耗集中在鋁合金熔煉、陽極氧化以及設備運行等環節。為降低能耗,公司采取了一系列節能措施。在鋁合金熔煉環節,采用先進的節能型熔煉爐,優化熔煉工藝參數,提高能源利用效率。例如,通過精細控制熔煉溫度與時間,減少不必要的能源消耗。在陽極氧化工藝中,采用高效節能的電源設備,合理調整電流密度與氧化時間,在保證氧化膜質量的前提下,降低陽極氧化過程中的電能消耗。同時,對生產車間的設備進行智能化改造,安裝能源監測系統,實時監測設備的能耗情況,根據生產需求合理調整設備運行參數,避免設備空轉或過度運行造成的能源浪費。此外,公司還積極探索利用太陽能、風能等可再生能源為生產供電,進一步降低對傳統能源的依賴,實現陽極氧化鋁型材生產過程中的節能減排,推動企業的可持續發展。 購買陽極氧化著色鋁型材結構圖

- 新能源陽極氧化著色鋁型材量大從優 2025-06-15

- 銷售粉沫噴涂鋁型材實時價格 2025-06-14

- 進口陽極氧化著色鋁型材哪家強 2025-06-14

- 進口陽極氧化著色鋁型材產業 2025-06-14

- 陽極氧化著色鋁型材實時價格 2025-06-14

- 江西購買粉沫噴涂鋁型材資費多少 2025-06-14

- 購買陽極氧化著色鋁型材結構圖 2025-06-14

- 安徽自制電泳涂漆鋁型材有哪些 2025-06-14

- 浙江銷售粉沫噴涂鋁型材實時價格 2025-06-14

- 安徽自制陽極氧化著色鋁型材批量定制 2025-06-14

- 貴州全自動化共晶機廠家 2025-06-15

- 常德皮革激光打標機價格 2025-06-15

- 機床檢棒BBT30 2025-06-15

- 虹口區智能倉儲管理系統產業 2025-06-15

- 不銹鋼風機咨詢電話 2025-06-15

- 南消消防閘閥門 2025-06-15

- 汕尾潤東方環保空調廠家直銷 2025-06-15

- 大規模鼓風機產品介紹 2025-06-15

- 山東家電行業臥式注塑機零售 2025-06-15

- 嘉興整套高速分切機售后服務 2025-06-15