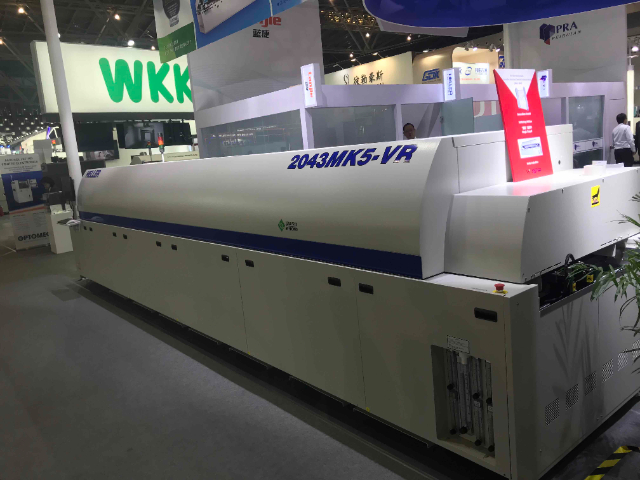

全國ersa回流焊廠家直銷

回流焊技巧主要涉及材料選擇、工藝路線確定、設備操作以及過程監控等方面。以下是對回流焊技巧的詳細解析:一、材料選擇與準備焊膏選擇:選擇**機構推薦或經過驗證的焊膏,確保焊膏的成分、熔點等參數與焊接要求相匹配。焊膏的存儲和使用應遵守相關規定,避免污染和變質。PCB與元器件:PCB板應平整、無變形,表面清潔無油污。元器件應正確、牢固地貼裝在PCB上,避免移位或掉落。二、工藝路線確定溫度曲線設置:根據焊膏的熔點和元器件的耐熱性,合理設置預熱區、保溫區、回流區和冷卻區的溫度。預熱區溫度應逐漸升高,避免溫度突變導致PCB變形或元器件損壞。保溫區溫度應保持穩定,確保焊膏中的助焊劑充分活化。回流區溫度應達到焊膏的熔點,使焊膏完全熔化并形成焊點。冷卻區溫度應逐漸降低,避免焊點產生裂紋或應力。傳送帶速度:傳送帶速度應根據PCB的尺寸、元器件的密度和溫度曲線的設置進行調整。速度過快可能導致焊點加熱不足,速度過慢則可能導致PCB過度加熱而變形。 回流焊,利用高溫熔化焊錫,實現電子產品的牢固連接。全國ersa回流焊廠家直銷

為了避免元器件在焊接過程中受到熱沖擊,可以采取以下措施:一、預熱處理適當預熱:在焊接前對元器件進行適當的預熱,可以減少焊接時突然升溫帶來的熱沖擊。預熱溫度應根據元器件的材料和尺寸進行合理設定,避免預熱不足或過度。預熱時間:預熱時間應足夠長,以確保元器件內部溫度均勻上升,避免由于溫度梯度過大而產生熱應力。二、精確控制焊接溫度選擇合適的焊接溫度:根據元器件的材料、尺寸以及焊接要求,選擇合適的焊接溫度。避免焊接溫度過高或過低,以減少熱沖擊和焊接缺陷。溫度控制精度:使用高精度的焊接設備,確保焊接溫度的精確控制。同時,定期對焊接設備進行校準和維護,以保證其性能穩定。三、優化焊接工藝采用合適的焊接方法:根據元器件的類型和尺寸,選擇合適的焊接方法,如回流焊、波峰焊等。同時,優化焊接工藝參數,如焊接時間、焊接速度等,以減少熱沖擊。使用助焊劑:適量的助焊劑可以幫助焊料更好地流動和附著,減少焊接時間,從而降低過熱的風險。同時,助焊劑還可以保護元器件免受氧化和腐蝕。 ersa回流焊維修視頻回流焊:加熱熔化焊膏,連接SMD與PCB,高效自動化生產工藝。

回流焊溫度控制的較好方法涉及多個方面,以下是一些關鍵步驟和考慮因素:一、確定溫度范圍根據焊接材料確定:不同的焊接材料有不同的熔點和焊接特性,因此需要根據所使用的焊錫膏、焊錫絲等焊接材料的特性來確定回流焊的溫度范圍。考慮電路板及元器件:電路板的材質、厚度以及元器件的類型、封裝等也會影響回流焊的溫度設置。例如,多層板、高密度封裝元器件等可能需要更精確的溫度控制。二、設置溫度曲線預熱區:預熱區的目的是使電路板和元器件逐漸升溫,避免急劇升溫帶來的熱沖擊。預熱溫度應設置在焊接溫度的50%左右,預熱時間控制在6090秒,升溫速率一般控制在13°C/s之間。保溫區(浸潤區):保溫區使電路板和元器件達到熱平衡,確保焊錫膏充分軟化和流動。溫度通常維持在錫膏熔點以下的一個穩定范圍,保持一段時間使較大元件的溫度趕上較小元件的溫度。回流區:回流區是焊接過程中的關鍵區域,溫度應設置在焊錫膏的熔點以上2040°C(無鉛工藝峰值溫度一般為235245°C),確保焊錫膏完全熔化并形成良好的潤濕效果。回流時間應適中,避免過長或過短導致的焊接不良。冷卻區:冷卻區使焊點迅速冷卻并固化。冷卻速率應控制在3~4°C/s之間,冷卻至75°C左右。

回流焊設備預熱區的溫度設置是一個關鍵參數,它直接影響到焊接質量和PCB(印制電路板)的熱應力分布。以下是對預熱區溫度設置的詳細解析:一、預熱區溫度設置原則根據PCB和元器件特性:預熱區的溫度設置應考慮到PCB的材質、厚度以及所搭載元器件的耐熱性和熱容量。較薄的PCB或熱容量較小的元器件可能需要較低的預熱溫度,以避免過度加熱導致變形或損壞。焊膏要求:不同品牌和類型的焊膏對預熱溫度有不同的要求。應根據焊膏供應商提供的推薦溫度曲線來設置預熱區溫度,以確保焊膏中的助焊劑能夠充分活化,并減少焊接缺陷。溫度上升速率:預熱區的溫度上升速率也是一個重要參數,通常建議控制在較慢的速率,以減少熱應力和焊接缺陷。推薦的上升速率可能在℃/秒至4℃/秒之間,具體取決于焊接工藝的要求和PCB的復雜性。二、預熱區溫度設置范圍預熱區的溫度設置范圍通常在80℃至190℃之間,但具體數值可能因上述因素而有所不同。以下是一些常見的設置范圍:較低范圍:80℃至130℃,適用于較薄的PCB或熱容量較小的元器件。中等范圍:130℃至160℃,適用于大多數標準的PCB和元器件。較高范圍:160℃至190℃,適用于較厚的PCB或熱容量較大的元器件。 回流焊,利用高溫氣流熔化焊錫,實現電子產品的可靠連接。

Heller回流焊和傳統回流焊各自適用于不同的場景,以下是對它們適用場景的詳細歸納:Heller回流焊適用場景質優電子產品制造:Heller回流焊的高精度溫度控制和穩定的焊接效果使其成為質優電子產品制造的優先。這些產品通常對焊接質量和可靠性有極高的要求,如智能手機、平板電腦、可穿戴設備等。航空航天領域:在航空航天領域,電子元件的焊接質量和可靠性至關重要。Heller回流焊能夠滿足這一領域對高精度、高可靠性和高穩定性的需求,確保電子元件在極端環境下正常工作。汽車電子:汽車電子部件的焊接需要經受高溫、振動等多種惡劣環境的考驗。Heller回流焊能夠提供穩定的焊接效果,確保汽車電子部件的可靠性和耐久性。醫療設備:醫療設備對電子元件的焊接質量和可靠性要求極高,因為任何故障都可能對患者的生命造成威脅。Heller回流焊能夠提供高質量的焊接效果,確保醫療設備的穩定性和安全性。工業控制設備:工業控制設備需要長時間穩定運行,對焊接質量和可靠性有很高的要求。Heller回流焊能夠滿足這一需求,確保工業控制設備的穩定性和可靠性。 回流焊工藝,通過精確的溫度曲線控制,實現電子元件焊接的高可靠性和一致性。rehm回流焊按需定制

高效回流焊,自動化生產,保障焊接精度,提升電子產品性能。全國ersa回流焊廠家直銷

回流焊作為一種電子制造行業中寬泛應用的焊接方法,具有明顯的優點,同時也存在一些缺點。以下是對回流焊優缺點的詳細分析:優點高生產效率:回流焊是一種自動化生產工藝,能夠大幅提高生產效率,特別適用于大批量、高密度的電子產品生產。高焊接質量:回流焊具有良好的溫度控制和熱循環特性,有助于提高焊接質量,減少焊接缺陷,如虛焊、熱疲勞、錫瘤等。適用范圍廣:回流焊適用于各種尺寸和形狀的電子元件,包括貼片元件、插件元件等,具有寬泛的適用性。節省材料:回流焊過程中錫膏的使用量較少,有助于降低生產成本。環保:回流焊采用無鉛錫膏,符合環保要求,減少了對環境的影響。穩定性和兼容性:回流焊技術在進行焊接時,采用局部加熱的方式完成焊接任務,被焊接的元器件受到的熱沖擊小,不會過熱造成元器件的損壞。焊料純凈:回流焊中焊料是一次性使用的,焊料純凈無雜質,保證了焊點的質量。缺點對設備要求較高:回流焊所需的加熱設備、溫度控制系統以及自動化生產線的設備要求較高,初期投資較大,對于資金有限的企業來說可能是一個挑戰。對材料要求嚴格:回流焊過程中使用的錫膏、助焊劑以及印刷電路板材料需要具備良好的性能和穩定性。若材料不合格。 全國ersa回流焊廠家直銷

- bomp回流焊維修手冊 2025-06-06

- 全國bomp回流焊哪家好 2025-06-06

- 進口植球機維修視頻 2025-06-06

- 全國針尖增強拉曼光譜儀型號 2025-06-06

- 全國ESE印刷機銷售 2025-06-05

- 全國銀膏印刷機包括哪些 2025-06-05

- 全國進口光譜儀性能介紹 2025-06-05

- 高精度印刷機設備 2025-06-05

- HELLER回流焊價格行情 2025-06-05

- 真空ICT常用知識 2025-06-05

- 上海SPD電源系統防雷器安裝 2025-06-06

- 福建智能制造MEMS工藝檢測業務咨詢 2025-06-06

- 無錫電子測量儀器品牌 2025-06-06

- 廣州LED屏返工 選別 sorting 分選選別第三方 2025-06-06

- 黃浦區特殊智慧路燈系統制定 2025-06-06

- 廣州電流保險絲選型 2025-06-06

- 80ma保險絲批發 2025-06-06

- 上海英威騰高壓變頻器輸出頻率 2025-06-06

- 甘肅V.35連接器哪里有賣的 2025-06-06

- 河北ESD保護二極管有哪些品牌 2025-06-06