深圳注塑模具在線詢價

模具在成型過程中會產生大量的熱量,如果無法及時散發出去,就會導致模具溫度升高、產品變形甚至損壞。因此,模具的冷卻系統是非常重要的。冷卻系統通常包括冷卻水道、冷卻介質和冷卻設備等組成。通過合理設計冷卻水道和選擇適當的冷卻介質(如水、油等),可以有效地降低模具溫度,保證產品的質量和生產效率。模具在成型過程中還需要考慮排氣問題。如果模具型腔內的氣體無法及時排出,就會在產品表面形成氣泡、縮孔等缺陷。因此,模具的排氣系統也是非常重要的。模具,作為工業生產中的重要工具,是指用于制造或加工具有一定形狀和尺寸要求的零件或制品的工具。它們通過改變材料的物理狀態或形狀,實現產品的批量生產和定制化生產。模具在制造業中扮演著至關重要的角色,其精度、耐用性和效率直接關系到產品的質量和生產成本。因此,模具的設計和制造是工業生產中不可或缺的一環。模具的制作需要使用先進的技術和設備。深圳注塑模具在線詢價

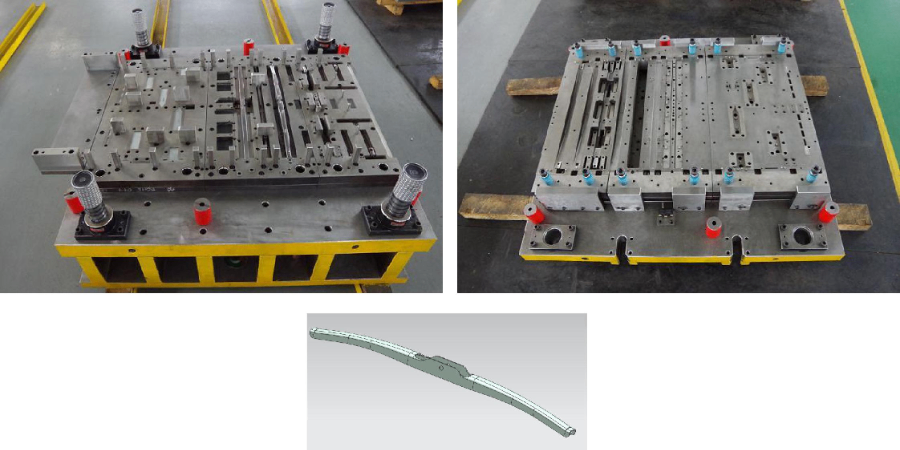

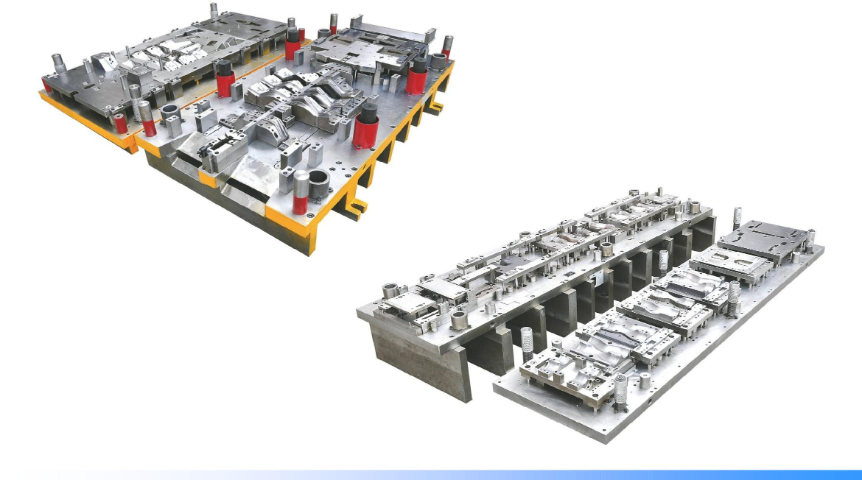

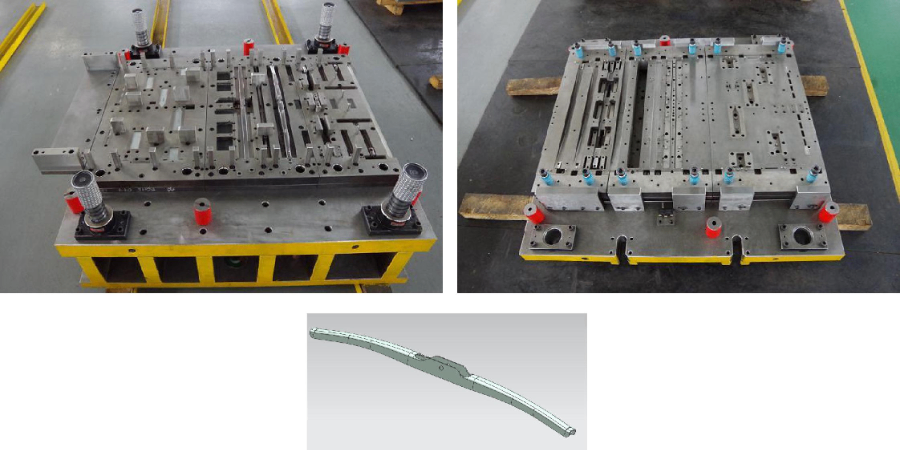

沖壓模具是冷沖壓工藝中的關鍵工具,其基本原理在于利用壓力機產生的壓力,通過模具的凸模和凹模對金屬板材施加壓力,使其發生塑性變形或分離,從而得到所需形狀和尺寸的零件。這種加工方式具有高效、準確、可重復性強等優點,普遍應用于汽車、電子、家電等行業。沖壓模具通常由凸模(沖頭)、凹模(凹模座)、卸料板、導向裝置、固定板等部分組成。凸模和凹模是模具的關鍵部件,它們的形狀和尺寸直接決定了沖壓件的形狀和尺寸。卸料板用于在沖壓完成后將零件從模具中推出,導向裝置則確保凸模和凹模在沖壓過程中的準確對合。固定板則用于將模具固定在壓力機上。深圳注塑模具在線詢價模具的材質選擇對其性能和壽命有很大影響。

沖壓模具的制造工藝涉及多個步驟,包括模具加工、熱處理、裝配和調試等。在模具加工階段,需要使用高精度的機床和工具,如數控銑床、電火花加工機等,對模具的各個部件進行準確加工。熱處理則是為了提高模具的硬度和耐磨性,常用的熱處理方法包括淬火、回火等。裝配和調試階段則是將加工好的模具部件組裝在一起,并進行必要的調整和優化,以確保模具能夠正常工作。沖壓模具根據工作性質、模具構造和模具材料等方面進行分類。按工作性質可分為沖裁模、彎曲模、拉伸模等;按模具構造可分為單工序模、復合模、級進模等;按模具材料可分為金屬材料模具、非金屬材料模具和復合材料模具等。不同類型的模具具有不同的特點和適用范圍,能夠滿足不同產品的加工需求。

隨著制造業的不斷發展和進步,沖壓模具也在不斷創新和發展。例如,采用新材料和新工藝來提高模具的性能和壽命;利用計算機輔助設計和制造技術來優化模具結構和加工過程;以及開發新型模具以滿足特殊需求和復雜形狀產品的生產等。這些創新和發展不只推動了沖壓模具技術的進步和應用范圍的擴大,也為制造業的轉型升級提供了有力支持。模具的標準化與系列化是降低模具制造成本、提高生產效率的重要手段。沖壓模具是金屬加工中不可或缺的工具,它利用沖床的上下運動,通過模具的型腔對金屬板材施加壓力,使其發生塑性變形或分離,從而得到所需形狀和尺寸的零件。沖壓模具的設計需考慮材料強度、厚度、變形抗力及模具的耐磨性、使用壽命等因素,是實現高效、高精度、大批量生產的關鍵。模具的可視性設計可以方便觀察和監控其工作狀態。

沖壓模具是金屬塑性加工領域不可或缺的工具,它通過壓力將金屬板材或其他材料沖壓成各種形狀和尺寸的零件。這些模具通常由多個部件組成,包括凸模、凹模、卸料板、導向裝置等,它們協同工作以完成復雜的沖壓工藝。沖壓模具根據功能可分為沖裁模、彎曲模、拉深模等。沖裁模主要用于切斷或沖孔材料;彎曲模則通過彎曲動作使材料形成所需的角度或形狀;拉深模則通過拉伸和壓縮使材料變形為深杯狀或殼狀零件。每種模具都有其獨特的設計特點和工藝要求。模具材料的選擇直接影響模具的壽命和加工質量。常用的模具材料包括高碳鋼、合金鋼、硬質合金以及高速鋼等。這些材料具有強度高、高硬度、高耐磨性和良好的韌性,能夠承受巨大的沖壓力和頻繁的沖擊。模具的溫度控制對于產品質量至關重要。深圳注塑模具在線詢價

精密模具能夠實現復雜零件的一次性成型。深圳注塑模具在線詢價

沖壓模具在制造完成后,需要進行調試和試模以驗證其性能和可靠性。調試過程中需檢查模具的裝配精度、導向裝置的靈活性、卸料與頂出機構的可靠性等。試模時則需觀察沖壓件的質量、尺寸精度和表面質量等,并根據試模結果對模具進行必要的調整和優化。沖壓模具在使用過程中會受到磨損和腐蝕等因素的影響,因此需要進行定期的維護和保養。維護工作包括清理模具表面的油污和雜質、檢查模具的磨損情況、更換磨損嚴重的部件等。保養工作則包括涂抹防銹油、定期檢查模具的精度和性能等。這些措施可以延長模具的使用壽命并降低生產成本。深圳注塑模具在線詢價

- 浙江金屬件制造方法 2025-06-05

- 無錫精密金屬零件制造廠 2025-06-05

- 河南非標金屬零件制造工藝 2025-06-05

- 安徽精密模具量身定制 2025-06-05

- 河北吹塑模具量身定制 2025-06-05

- 注塑模具去哪買 2025-06-05

- 四川注塑模具在哪買 2025-06-05

- 山東塑膠模具報價 2025-06-04

- 北京成形模具采購 2025-06-04

- 遼寧精密金屬零件制造哪家好 2025-06-04

- 河南常規騎馬 2025-06-05

- 哈爾濱金屬電柜鉸鏈供應商 2025-06-05

- 舟山注塑排行榜 2025-06-05

- 浙江金屬件制造方法 2025-06-05

- 遼寧槽型模壓門板鋼板花紋 2025-06-05

- 安徽裝飾搓花軸 2025-06-05

- 東莞工業緊固件生產廠家 2025-06-05

- 河南PS1-E19電磁閥 2025-06-05

- 江蘇帶徑向溝槽碟形彈簧零售 2025-06-05

- 惠州40CR模具鋼批量定制 2025-06-05