南京自動彎管機銷售電話

全自動彎管機的智能化升級為管材加工行業帶來深刻變革。設備集成AI算法,能夠根據管材材質、壁厚等參數自動優化加工工藝,通過對歷史生產數據的學習分析,自動生成較優彎管路徑,減少試錯成本。借助5G通信技術,設備可接入工業互聯網平臺,實現遠程監控、故障診斷與程序更新。在分布式制造場景中,多臺設備可通過云端協同作業,根據訂單需求動態分配生產任務,使設備整體利用率提升35%。這種智能化生產模式,幫助企業實現生產流程的高效協同與精細化管理。支持 USB 接口導入加工數據,無需手動編程,提高復雜工件的生產效率。南京自動彎管機銷售電話

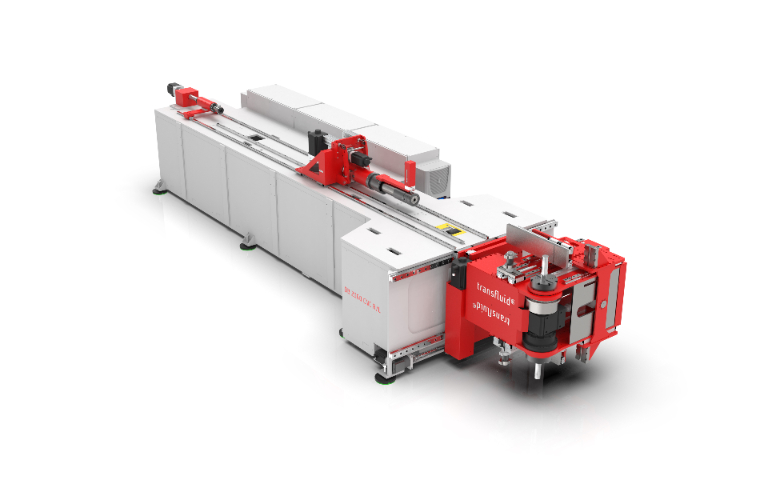

全自動彎管機以高度集成化的智能系統,重新定義了管材加工的生產范式。其重要的PLC控制系統與伺服驅動單元深度協作,可將管材的送進、彎曲、切割等工序無縫銜接。在汽車排氣系統制造中,設備通過搭載的工業相機對管材端口進行視覺識別,自動校準定位誤差,配合高速旋轉的彎曲模具,能在15秒內完成單根管件的多角度連續彎曲。內置的廢料回收裝置實時清理加工過程中產生的碎屑,配合自動潤滑系統對傳動部件進行維護,使設備可實現24小時不間斷穩定運行,明顯提升生產線的整體效率。南京自動彎管機銷售電話汽車排氣管加工中,數控彎管機能準確完成多段連續彎曲,契合發動機艙布局需求。

在軌道交通車輛制造中,數控彎管機承擔著復雜管路系統的加工重任。針對地鐵列車制動管路、空調風道等大尺寸管件,設備采用多軸聯動控制技術,可實現空間三維曲線的一次成型。其配備的大扭矩彎曲模具,能夠對壁厚達5毫米的鋁合金管材進行強力彎曲,配合芯棒支撐系統,有效抑制管材截面變形。加工過程中,設備內置的視覺檢測裝置實時監測管材表面質量,一旦發現劃痕、凹陷等缺陷,立即報警并停止加工。通過這種精細化的質量管控,設備生產的管件良品率可達99.5%以上,明顯提升軌道交通車輛的裝配效率與運行安全性。

在環保理念日益深入人心的背景下,數控彎管機積極踐行綠色制造。設備采用節能型伺服電機與高效液壓系統,相比傳統彎管機能耗降低30%以上。液壓油循環過濾系統可有效延長油品使用壽命,減少廢油排放。此外,設備運行過程中產生的噪音低于75分貝,符合工業環保標準。在管材加工過程中,通過優化工藝參數減少廢料產生,配合自動切管功能實現管材的準確下料,材料利用率提高至95%以上。這些環保設計不只響應了國家節能減排政策,也為企業樹立了綠色生產的良好形象。彎管模具采用耐磨合金材質,使用壽命達 10 萬次以上,降低耗材更換頻率。

在高鐵列車制造領域,全自動彎管機承擔著復雜管路系統的精密加工任務。針對高速列車制動管路、空調風道等關鍵部件,設備采用六軸聯動控制技術,可實現空間三維復雜曲線的一次性成型。面對壁厚4mm的強度高鋁合金管材,設備的伺服電機與高精度滾珠絲杠協同運作,將管材送進精度控制在±0.05mm,彎曲角度重復定位精度達±0.1°。設備配備的超聲波探傷模塊,在管件加工完成后自動進行內部缺陷檢測,檢測靈敏度可達0.2mm當量缺陷,確保每一根管件都能滿足高鐵嚴苛的安全標準,為列車的穩定運行提供可靠保障。衛浴行業利用該設備彎曲不銹鋼水管,滿足浴室管道復雜走位的安裝要求。崇明區自動彎管機

采用雙重安全保護裝置(急停按鈕 + 過載保護),保障操作人員與設備安全。南京自動彎管機銷售電話

汽車輕量化趨勢下,全自動彎管機在鋁合金管件加工領域展現獨特優勢。針對新能源汽車電池包冷卻管路,設備開發專門的薄壁管彎曲工藝包,通過壓力補償技術在彎曲瞬間動態調整模具壓力,有效抑制管材壁厚減薄量。其搭載的雙伺服電機同步驅動系統,實現管材送進與彎曲的高精度協同,彎曲角度重復定位精度達±0.1°。設備支持多段連續彎曲功能,可將原本需要焊接的多段管件整合為一體成型,減少焊接點60%,提升電池冷卻系統的密封性與可靠性。南京自動彎管機銷售電話

- 楊浦區自動彎管機多少錢一臺 2025-06-28

- 奉賢區Transfluid彎管機多少錢一臺 2025-06-28

- 崇明區Transfluid彎管機定制 2025-06-28

- 常州Transfluid彎管機生產廠家 2025-06-28

- 崇明區自動彎管機報價 2025-06-28

- 青浦區Transfluid彎管機定做 2025-06-28

- 長寧區機器人彎管機定制 2025-06-28

- 黃浦區特馬弗萊克斯彎管機設計 2025-06-28

- 徐匯區數控彎管機哪家好 2025-06-28

- 合肥德國全斯福彎管機售后 2025-06-28

- 浙江康宇靜音供水設備 2025-06-28

- 珠海思謀讀碼器供應商 2025-06-28

- 佛山安川搬運機器人機器人服務電話 2025-06-28

- 青浦區混合機類型 2025-06-28

- 楊浦區自動彎管機多少錢一臺 2025-06-28

- 浙江使用智能刀具柜常見問題 2025-06-28

- 山東真空吸螺泵設備購買價格 2025-06-28

- 寶安區本地變壓器出廠價 2025-06-28

- 擠壓式翅片管價格優廉 2025-06-28

- 山東大型卷板加工服務電話 2025-06-28