嘉定區特馬弗萊克斯彎管機銷售電話

全自動彎管機的質量追溯系統為工業生產構建了完整的品控閉環。設備在加工過程中會自動記錄每根管材的批次信息、彎曲溫度、壓力曲線等 28 項關鍵參數,并生成二維碼標識。某醫療器械企業將彎管機數據與 MES 系統對接后,可通過掃描導管二維碼追溯至具體加工時段的設備狀態,在一次術后受染事件排查中,只用 15 分鐘就定位到某批次彎曲參數異常的導管,避免了更大范圍的產品召回。這種全流程數據鏈不只滿足了 ISO13485 等嚴苛認證要求,還為工藝持續優化提供了量化依據。汽車排氣管加工中,數控彎管機能準確完成多段連續彎曲,契合發動機艙布局需求。嘉定區特馬弗萊克斯彎管機銷售電話

在綠色制造領域,數控彎管機的智能能耗管理系統實現了電能效率的較大化利用。伺服驅動系統采用再生制動技術,將管材彎曲時的動能轉化為電能回饋至電網,某空調企業實測顯示該技術使單機年節電 1.8 萬度。溫度自適應控制系統根據液壓油粘度 - 溫度曲線自動調節冷卻流量,在夏季高溫工況下,設備能耗較傳統機型降低 15%。更值得關注的是,設備的待機功耗控制在 50W 以內,配合工廠能源管理系統(EMS)的峰谷電調度,某壓力容器廠通過錯峰生產使彎管工序的用電成本下降 28%,兼顧了生產效率與環保效益。杭州特馬弗萊克斯彎管機價格人性化操作界面支持多語言切換,降低操作人員學習與調試難度。

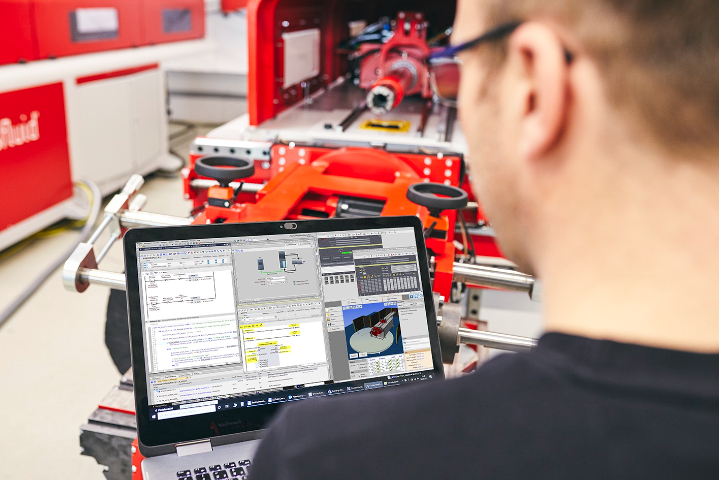

數控彎管機的標準化培訓認證體系為行業輸送了專業技術人才,推動操作規范化發展。設備制造商開發的階梯式培訓課程,將操作技能分為基礎調試、參數優化、故障診斷三個等級,某職業培訓機構采用該體系后,學員考取國家職業資格證書的通過率從 65% 提升至 89%。仿真培訓系統通過虛擬機床模擬不同材料的彎曲特性,學員可在虛擬環境中練習鈦合金、復合材料等特種管材的加工,減少實際生產中的試錯成本。部分設備還配備操作熟練度評估系統,通過分析參數設置合理性與故障處理效率,為企業人力資源管理提供量化依據,促進了技能人才的職業發展。

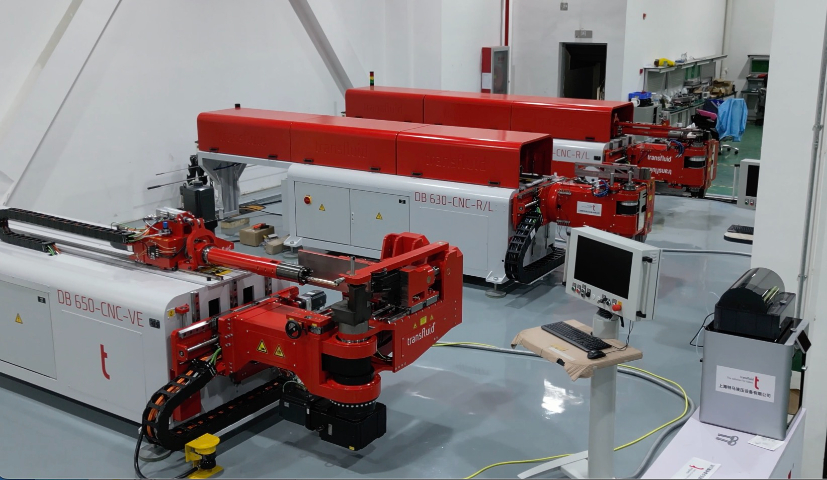

數控彎管機的智能化升級正推動其向 “工業 4.0” 制造終端演進,設備搭載的邊緣計算模塊可實現全流程數據采集與分析。在汽車排氣系統生產線中,多臺數控彎管機通過 5G 網絡互聯,將彎曲壓力、模具溫度、管材損耗率等數據實時上傳至云端平臺,AI 算法據此優化生產排程,使設備綜合效率(OEE)提升 22%。設備還集成了視覺檢測功能,線陣相機在管材彎曲過程中實時掃描表面,通過深度學習模型識別 0.1mm 級的細微裂紋,某新能源汽車電池冷卻管生產線應用該技術后,產品出廠不良率從 0.3% 降至 0.02%。這種智能化升級不只提升了單機加工精度,更使數控彎管機成為連接工廠數字化系統的關鍵節點。每臺數控彎管機出廠前需通過 24 小時連續運行測試,確保穩定性達標。

極端環境下的可靠運行能力,使數控彎管機在特種工程領域展現出不可替代性。高原型設備配備渦輪增壓伺服電機,在海拔 4500 米的青藏鐵路施工中,仍能保持 DN40 鋼管的彎曲精度在 ±0.5° 以內,較普通機型故障率降低 70%。海洋工程專門機采用 IP68 防護等級的電氣柜與防鹽霧涂層,某深海鉆井平臺使用其加工的鎳基合金彎管,經 1500 米水深壓力測試無泄漏現象。而在核工業領域,設備通過輻射抗性認證,關鍵部件可耐受 10^4Gy 的輻射劑量,在核電站蒸汽管道改造中,配合鐳射跟蹤儀實現了彎曲角度的微米級校準,保障了核安全要求。全自動彎管機通過多級權限管理,防止非授權操作,保障生產安全規范。蘇州德國全斯福彎管機生產廠家

家具制造利用設備快速切換模具,實現圓形、方形管材的個性化彎曲加工。嘉定區特馬弗萊克斯彎管機銷售電話

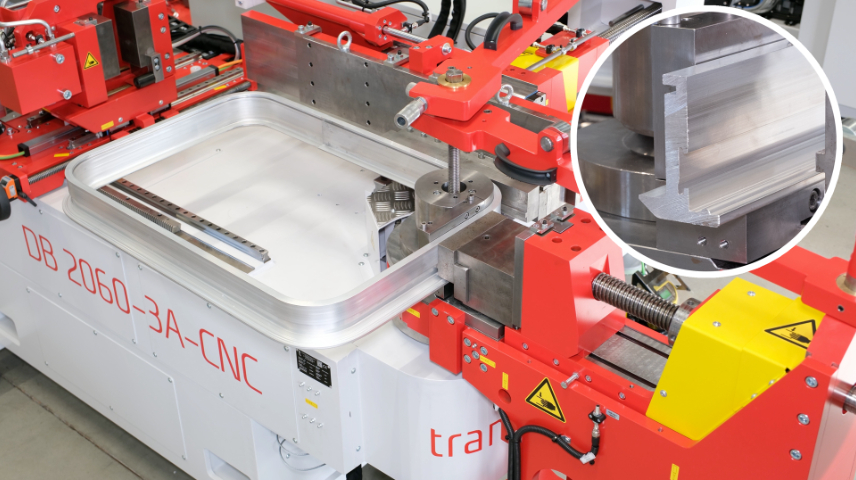

數控彎管機的重要技術體系構建了高精度加工的底層邏輯,其數控系統通過多軸聯動控制算法實現管材彎曲的毫米級精度把控。設備采用雙伺服電機驅動方案,送料軸與彎曲軸的位置反饋分辨率達 0.001mm,配合光柵尺閉環檢測,可將 DN50 碳鋼鋼管的彎曲角度誤差控制在 ±0.3° 以內。某工程機械廠使用配備雷尼紹激光干涉儀的數控彎管機,加工的液壓油管在 150MPa 壓力測試中無泄漏現象,這得益于設備對彎曲回彈量的動態補償技術 —— 系統會根據實時采集的管材應變數據,自動修正下一次彎曲的角度參數,使復雜管件的一次性合格率提升至 97% 以上。嘉定區特馬弗萊克斯彎管機銷售電話

- 虹口區德國全斯福彎管機生產廠家 2025-06-01

- 寶山區自動彎管機銷售電話 2025-06-01

- 閔行區全斯福彎管機報價 2025-06-01

- 浦東新區自動彎管機公司 2025-06-01

- 閔行區特馬彎管機報價 2025-06-01

- 松江區特馬液壓彎管機銷售電話 2025-06-01

- 上海德國全斯福彎管機生產廠家 2025-06-01

- 寶山區機器人彎管機報價 2025-06-01

- 寶山區特馬彎管機廠家 2025-06-01

- 常州彎管機生產廠家 2025-06-01

- 空凈專業生產三相電機有哪些 2025-06-01

- 金華銑床中心出水系統有推薦的嗎 2025-06-01

- 南京室內消防泵廠家 2025-06-01

- 北京丹佛斯干燥過濾器市場價格 2025-06-01

- 江蘇便攜式氮氧化物分析儀廠家 2025-06-01

- 陜西自動裝藥稱重設備批發公司 2025-06-01

- 文登區微型奧的斯電梯招商 2025-06-01

- 貴州飛機機身鉚接應用 2025-06-01

- 浙江擠壓鋁型材加工費 2025-06-01

- 小型燃氣鍋爐廠家 2025-06-01