廣州高質量鏡面輥定制廠家

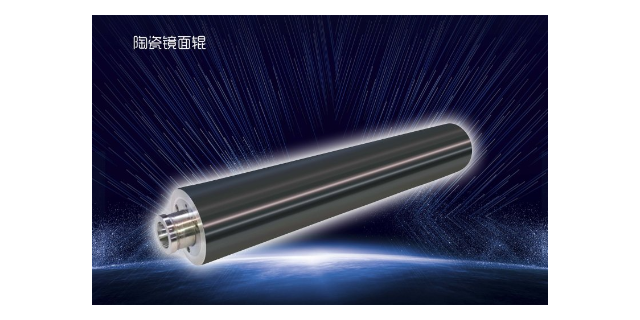

陶瓷鏡面輥的主要能源自其材料體系的科學設計,主要涵蓋氧化鋁(Al?O?)、碳化硅(SiC)、氮化硅(Si?N?)等高性能陶瓷。氧化鋁陶瓷以高硬度(HRA 85 - 90)和良好耐高溫性(≤1400℃)為特征,其耐磨性是普通碳鋼的 20 倍以上,適用于高負載、強摩擦的工況,如造紙涂布輥在漿料沖擊下的長期穩定運行。碳化硅陶瓷則憑借優異的導熱性能(熱導率 120 - 490 W/m?K),成為光伏玻璃退火、鋰電池極片涂布等溫度敏感型工藝的首要選擇材料,其導熱效率是不銹鋼的 3 - 5 倍,可實現 ±1℃的溫度均勻性控制。氮化硅陶瓷以低摩擦系數(0.05 - 0.1)和優異耐腐蝕性見長,在食品包裝膜、醫用導管等衛生要求嚴苛的生產中,能避免材料黏連與化學污染,滿足 FDA 等國際安全標準。不同材料的選擇需結合工況參數,如壓力、溫度、接觸介質等,通過材料力學性能、熱物理性能與化學穩定性的協同優化,實現輥體性能的準確匹配。文具制造用東莞浦威諾陶瓷鏡面輥,產品外觀更精致。廣州高質量鏡面輥定制廠家

印刷行業是陶瓷鏡面輥的重要應用領域之一。在凹版印刷工藝中,陶瓷鏡面輥作為壓印輥起著關鍵作用。由于其表面的超光滑特性,在與印版滾筒和承印物接觸時,能夠均勻地施加壓力,確保油墨準確地從印版轉移到紙張或薄膜等承印材料上。實驗數據表明,使用陶瓷鏡面輥可使印刷網點的還原度達到 98% 以上,有效提升了印刷品的清晰度和色彩鮮艷度。而且,在高速印刷過程中,陶瓷材料的低摩擦系數使得承印物在輥間的傳輸更加順暢,減少了靜電的產生,避免了因靜電吸附灰塵等雜質而影響印刷質量的問題。同時,陶瓷鏡面輥的高耐磨性保證了在長時間、高頻率的印刷作業中,輥體表面不易磨損,維持穩定的印刷性能,降低了設備的維護頻率和成本。寧波工業印刷鏡面輥筒訂做廠家東莞浦威諾陶瓷鏡面輥在涂布設備中,支持溶劑型油墨長期使用,耐化學腐蝕性強。

陶瓷鏡面輥的制造需經歷多道精密工序,以確保尺寸精度與表面質量的嚴格控制。首先是輥芯預處理,采用 42CrMo 等合金鋼經調質處理(硬度 HB 280 - 320),通過數控車床進行粗加工,控制圓度誤差≤0.02mm,為后續涂層提供穩定基底。其次是陶瓷涂層制備,等離子噴涂技術通過 10000℃以上的等離子焰流將陶瓷粉末熔融,以 300 - 500m/s 速度沉積于輥芯表面,形成 0.3mm 厚度的致密涂層,結合強度可達 60MPa 以上。關鍵的研磨拋光工序采用三級工藝:粗磨使用 100# 金剛石砂輪去除涂層表面毛刺,中磨換用 500# 砂輪將粗糙度降至 Ra 0.1μm,精磨結合聚氨酯拋光墊與納米級磨料,以實現 Ra≤0.01μm 的鏡面效果。整個過程需在恒溫(20±1℃)、恒濕(50±5% RH)環境中進行,避免環境因素對精度的影響,**終通過三坐標測量儀檢測輥體圓柱度(≤0.01mm/m)與表面輪廓,確保符合 ISO 4786 精密機械部件標準。

陶瓷鏡面輥在工業生產中占據重要地位,其工作原理基于陶瓷材料的特性與鏡面加工工藝的結合。輥體以陶瓷為主要材質,如氧化鋁、碳化硅等。這些陶瓷材料具有高硬度,像氧化鋁陶瓷莫氏硬度可達 9 級左右,能有效抵抗生產過程中的磨損。當輥體運轉時,其鏡面般光滑的表面(粗糙度通常可達 Ra0.01μm 以下),可均勻地傳遞壓力與摩擦力。在薄膜生產中,輥體與薄膜緊密接觸,憑借光滑表面,使薄膜在牽引過程中受力均勻,避免出現褶皺、厚薄不均等問題,確保薄膜的平整度與質量穩定性,為后續加工奠定良好基礎。東莞浦威諾陶瓷鏡面輥支持激光雕刻網穴深度 15±1μm,開口率 35±2%,滿足精密涂布需求。

隨著各行業對產品質量和生產效率要求的不斷提高,陶瓷鏡面輥行業呈現出一系列發展趨勢。材料方面,研發新型高性能陶瓷材料成為熱點,如將多種陶瓷材料復合,開發兼具高韌度、高導熱和高韌性的材料,以適應更復雜的工況。制造工藝上,智能化、自動化生產逐漸普及,利用先進的數控設備和智能制造系統,提高生產精度和效率,減少人為誤差。應用領域不斷拓展,除了傳統行業,在新能源、醫療等新興領域的應用將持續增加。例如,在新能源電池隔膜的生產中,對陶瓷鏡面輥的需求有望大幅增長。同時,行業標準也將不斷完善,推動陶瓷鏡面輥產品質量和性能的進一步提升,以滿足市場的多樣化需求。紡織印染用東莞浦威諾陶瓷鏡面輥,布面印染均勻,色澤鮮艷。寧波不銹鋼鏡面輥加工

印刷選東莞浦威諾陶瓷鏡面輥,輥面光滑,油墨轉移均勻,圖案更清晰。廣州高質量鏡面輥定制廠家

陶瓷鏡面輥的制造工藝極為復雜且精細。首先是輥芯的加工,通常選用高強度合金鋼作為輥芯材料,通過精密車削、磨削等工藝,確保輥芯的尺寸精度和圓度。例如,輥芯的圓度誤差需控制在 0.01mm 以內,以保證后續陶瓷涂層的均勻性。接著進行陶瓷涂層的制備,常見方法有等離子噴涂和化學氣相沉積(CVD)。等離子噴涂通過將陶瓷粉末加熱至熔融狀態后高速噴射到輥芯表面,形成牢固的涂層,涂層厚度一般在 0.1 - 0.5mm。CVD 法則是利用氣態化合物在高溫下分解,使陶瓷材料在輥芯表面沉積生長,這種方法制備的涂層與輥芯結合力更強,結構更致密。涂層完成后,還需經過多道精密研磨工序,使用金剛石磨具逐步降低表面粗糙度,得以實現鏡面效果,整個制造過程對設備精度和操作人員技能要求極高。廣州高質量鏡面輥定制廠家

- 深圳耐磨鏡面輥多少錢 2025-05-12

- 蘇州高質量鏡面輥筒廠商 2025-05-12

- 寧波高質量鏡面輥公司 2025-05-12

- 深圳造紙用鏡面輥筒訂制廠家 2025-05-12

- 長沙高質量鏡面輥 2025-05-12

- 上海造紙用鏡面輥筒價格 2025-05-12

- 蘇州金屬鏡面輥公司 2025-05-12

- 廣州造紙用鏡面輥筒價錢 2025-05-12

- 天津不銹鋼鏡面輥筒價格 2025-05-12

- 高質量鏡面輥制造商 2025-05-12

- 防復制酒店木質房卡源頭廠家 2025-05-12

- 想了解m3手持噴碼機嗎請聯系我們 2025-05-12

- 蘇州高質量鏡面輥筒廠商 2025-05-12

- 北京超高頻酒店木質房卡生產加工 2025-05-12

- 松江區名片單色印刷 2025-05-12

- 無錫自制食品包裝袋訂做價格 2025-05-12

- 武漢原裝進口柯林斯黑色水性墨盒怎么賣 2025-05-12

- 陜西畫冊定制服務 2025-05-12

- 廣州皮革表面霧面效果處理劑怎么選 2025-05-12

- 揚州防偽標簽印刷批發 2025-05-12