閔行區(qū)推薦的PCBA生產(chǎn)加工哪里有

無限可能形態(tài)變換自如:柔性電路板可隨意彎曲、折疊甚至卷曲,極大地豐富了設計者的想象空間。結(jié)構(gòu)兼容性強:能夠緊密貼合復雜曲面,為產(chǎn)品內(nèi)部結(jié)構(gòu)提供高度個性化的定制方案。穩(wěn)固耐用,經(jīng)久考驗材料推薦:采用諸如聚酰亞胺(PI)、聚酯薄膜等高性能聚合物作為基底,賦予板材較好的耐溫與耐磨特性。工藝精湛:通過精密的蝕刻與鍍層技術(shù),確保線路的穩(wěn)定性和持久性,延長電子產(chǎn)品的服役壽命。空間優(yōu)化,效能比較大化三維立體利用:柔性電路板能夠充分利用產(chǎn)品內(nèi)部的垂直空間,實現(xiàn)電路與結(jié)構(gòu)的高度融合。成本效益比:減少了對固定支架的需求,簡化了裝配過程,降低了總體制作成本。三、制造工藝:匠心獨運的創(chuàng)作歷程基材甄選:奠定根基材質(zhì)考量:精心挑選具有良好柔韌性和耐熱性的柔性基材,如PI薄膜或PET膜,作為電路承載平臺。表面處理:基材表面需進行特殊預處理,以增強與金屬層之間的附著力,確保電路圖形的穩(wěn)定性。圖案繪制:巧手繪夢精細蝕刻:采用激光切割、光刻膠曝光/顯影或化學蝕刻法,精細描繪電路線條,形成復雜的網(wǎng)絡結(jié)構(gòu)。導體沉積:在**位置沉積銅箔或其他導電材料,構(gòu)成電路的主要傳導路徑,確保信號傳遞暢通無阻。在PCBA生產(chǎn)加工中,水資源利用需注重循環(huán)再利用,減少廢水排放。閔行區(qū)推薦的PCBA生產(chǎn)加工哪里有

如何在SMT加工中實現(xiàn)流程標準化在SMT加工領(lǐng)域,實現(xiàn)流程標準化被視為提升生產(chǎn)效率、確保產(chǎn)品質(zhì)量、降低成本的關(guān)鍵之舉。標準化流程不僅減少了人為失誤的空間,更為生產(chǎn)一致性與可靠性提供了堅實保障。本文旨在深入探討SMT加工中實現(xiàn)流程標準化的要義及其實踐策略,為業(yè)界同仁獻策。一、流程標準化的深遠價值標準化流程之所以成為SMT行業(yè)的寵兒,歸根結(jié)底在于其無可比擬的優(yōu)勢:效率提升,生產(chǎn)提速規(guī)范操作:統(tǒng)一的操作步驟和標準讓生產(chǎn)人員迅速掌握作業(yè)要領(lǐng),縮短學習曲線,加快生產(chǎn)節(jié)奏。質(zhì)量保障,可靠輸出一致檢驗:標準化的質(zhì)檢流程確保每件產(chǎn)品均達到既定標準,有效識別并糾正潛在缺陷,增進產(chǎn)品一致性和可靠性。成本控制,精益管理浪費減少:規(guī)避操作不當或流程變異帶來的額外開支,優(yōu)化生產(chǎn)步驟,降低材料消耗與重做成本,實現(xiàn)精益生產(chǎn)。培訓優(yōu)化,人才速成**教學:統(tǒng)一的操作流程與標準為新員工培訓鋪平道路,縮短上崗準備時間,降低人力成本,提升團隊整體效率。二、實現(xiàn)流程標準化的五大策略標準化流程的構(gòu)建并非一蹴而就,它需要企業(yè)***、多層次的努力。以下策略可供借鑒:編纂詳盡操作手冊規(guī)范集結(jié):撰寫詳盡的手冊。閔行區(qū)有優(yōu)勢的PCBA生產(chǎn)加工推薦在PCBA生產(chǎn)加工中,員工培訓是確保工藝正確性和安全生產(chǎn)的基石。

三、數(shù)據(jù)驅(qū)動決策——數(shù)字時代的羅盤針實時數(shù)據(jù)采集與分析IoT技術(shù)賦能:實時監(jiān)控設備運轉(zhuǎn)狀態(tài)與生產(chǎn)數(shù)據(jù),借助大數(shù)據(jù)分析,精細定位生產(chǎn)瓶頸與異常,即時調(diào)整,效率優(yōu)化**止步。預見未來的力量:預測性維護策略,透過設備運行數(shù)據(jù)洞察先機,預防故障發(fā)生,確保設備滿血運行,生產(chǎn)不停歇。四、人力資源的深耕厚植技能提升與激勵機制的雙輪驅(qū)動培訓鑄劍師:定期技能研習營,磨礪員工技藝,掌握SMT加工前沿技術(shù)與工藝,生產(chǎn)效能水漲船高。激勵人心:目標導向型獎勵機制,激發(fā)員工潛能與創(chuàng)新精神,傾聽員工心聲,共建**團隊,共享榮譽果實。五、供應鏈的精細化管理原材料與供應鏈的無縫對接可靠供應商網(wǎng)鏈:篩選質(zhì)量原材供應商,構(gòu)建穩(wěn)定供需關(guān)系,確保物資充沛,避免生產(chǎn)斷炊之虞。庫存智控:引入**庫存管理系統(tǒng),精細掌控原材料與半成品庫存,平衡存儲與流動,資本流轉(zhuǎn)效率飆升,生產(chǎn)節(jié)奏穩(wěn)健有力。結(jié)語:效率的黃金時代提升SMT加工生產(chǎn)效率乃是一場涉及自動化設備、精益管理、數(shù)據(jù)智慧、人力資本與供應鏈優(yōu)化的綜合戰(zhàn)役。隨著技術(shù)革新浪潮與管理理念的推陳出新,SMT加工行業(yè)將迎來效率與品質(zhì)的雙重飛躍,為企業(yè)開拓更為寬廣的市場藍海,書寫輝煌新篇章。未來已來,效率為王。

在SMT加工中預防焊接不良的有效策略有哪些SMT(SurfaceMountTechnology,表面貼裝技術(shù))加工中的焊接不良不僅影響產(chǎn)品質(zhì)量,還可能導致額外的成本支出和延誤交貨期。焊接不良的表現(xiàn)形式多樣,包括空焊、橋接、墓碑效應、少錫、多錫、冷焊等,它們可能由多種因素共同作用產(chǎn)生。為了有效預防焊接不良,可以從以下幾個關(guān)鍵環(huán)節(jié)入手:1.控制焊膏質(zhì)量與管理選用合適的焊膏:根據(jù)具體的工藝條件(如PCB材質(zhì)、元件種類、焊接溫度),選擇匹配的焊膏,確保良好的潤濕性和焊點成型。存儲與回溫:嚴格按照焊膏供應商推薦的儲存條件保存焊膏,確保回溫時間和溫度達標,避免焊膏性能下降。焊膏攪拌與印刷:在使用前充分攪拌焊膏,保證焊膏成分均勻;優(yōu)化焊膏印刷工藝,調(diào)整印刷機參數(shù),確保焊膏量適中且印刷精細。2.改善焊接工藝優(yōu)化回流焊曲線:精心設計回流焊溫度曲線,確保焊膏能平穩(wěn)融化、流動和凝固,避免過熱或冷卻速度過快。監(jiān)測爐溫:定期使用爐溫測試儀校準回流焊爐的溫度設置,確保實際溫度與設定值一致。清潔爐腔:保持回流焊爐腔的清潔,避免雜質(zhì)影響傳熱效率或造成焊接不良。3.提升元件貼裝精度校正貼裝機參數(shù):根據(jù)元件大小、形狀和重量。在PCBA生產(chǎn)加工中,價格策略反映了成本結(jié)構(gòu)和市場定位。

定義、測量、分析、改善、控制)或PDCA(計劃、執(zhí)行、檢查、行動)循環(huán)。4.人員培訓與意識定期培訓:員工是否接受足夠的崗位技能培訓,包括新工藝、新設備的使用。質(zhì)量意識:員工對質(zhì)量重要性的認識,以及在整個**內(nèi)推廣的質(zhì)量文化。5.客戶反饋與審計客戶滿意調(diào)查:供應商是否定期收集客戶反饋,用于識別質(zhì)量改進的機會。第三方審計:供應商是否開放外部審計,以驗證其質(zhì)量管理體系的實際運作效果。6.環(huán)境與社會責任**合規(guī):供應商是否遵守RoHS、REACH等**法規(guī),使用無鉛焊接和其他**材料。可持續(xù)發(fā)展:是否采取節(jié)能減排措施,以及參與社會公益項目,體現(xiàn)企業(yè)的社會責任感。通過這些方面的綜合評估,您可以判斷SMT供應商的質(zhì)量管理體系是否健全,是否能夠達到行業(yè)標準,從而為您的產(chǎn)品提供可靠的加工服務。確保供應商的質(zhì)量管理體系不僅符合法律法規(guī)要求,還能積極促進產(chǎn)品品質(zhì)的持續(xù)優(yōu)化。在PCBA生產(chǎn)加工中,領(lǐng)導力培養(yǎng)提升管理者的能力和影響力。閔行區(qū)如何挑選PCBA生產(chǎn)加工榜單

職業(yè)健康在PCBA生產(chǎn)加工中重視員工的身體和心理健康。閔行區(qū)推薦的PCBA生產(chǎn)加工哪里有

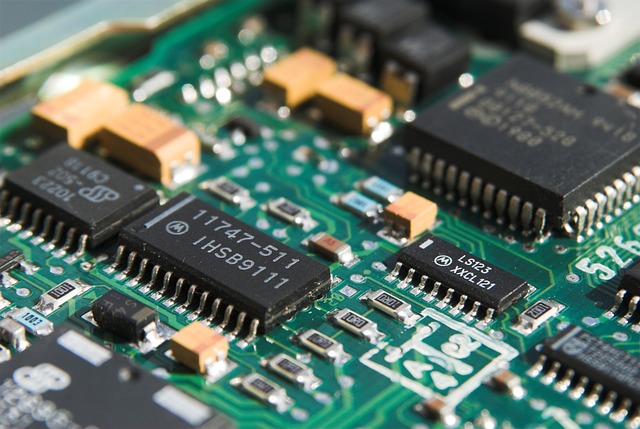

詳解SMT加工中的封裝技術(shù)封裝技術(shù)在SMT(SurfaceMountTechnology,表面貼裝技術(shù))加工中占據(jù)舉足輕重的地位,它不僅是保護電子元件免遭外部環(huán)境侵害的關(guān)鍵防線,更是決定電路板功能性和產(chǎn)品整體可靠性的重要因素。本文將深度剖析SMT加工中常用的封裝技術(shù)類型、各自的特點及適用場景,助力制造商作出明智的選擇,以提升產(chǎn)品質(zhì)量與性能。封裝技術(shù)概覽封裝技術(shù)的**任務是將電子元件安全地嵌入保護層之中,同時確保其與電路板的穩(wěn)固連接。當前,SMT行業(yè)中主流的封裝技術(shù)主要包括表面貼裝技術(shù)(SMT)、插裝技術(shù)(DIP)和球柵陣列(BGA),各具特點,適用于不同的應用場景。表面貼裝技術(shù)(SMT)SMT以其高集成度、經(jīng)濟性和生產(chǎn)效率聞名于世,成為了當代電子制造業(yè)的優(yōu)先封裝解決方案。***高密度集成:SMT允許在有限的空間內(nèi)布置大量元件,特別適配于微型化、高集成度的電子產(chǎn)品設計。自動化生產(chǎn):借由精密的自動化設備完成元件貼裝和焊接作業(yè),***提升生產(chǎn)速度與產(chǎn)品一致性。小型化:SMT元件體型小巧,有助于縮減產(chǎn)品尺寸,滿足便攜式電子設備的需求。缺點維修不便:元件緊密貼附于電路板表面,一旦損壞,修復或替換操作相對復雜。焊接風險:存在一定的焊接缺陷幾率,如空焊、橋連。閔行區(qū)推薦的PCBA生產(chǎn)加工哪里有

- 閔行區(qū)如何挑選PCBA生產(chǎn)加工OEM代工 2025-06-22

- 江蘇新型的PCBA生產(chǎn)加工 2025-06-22

- 上海好的PCBA生產(chǎn)加工哪里有 2025-06-22

- 福建哪里有SMT加工廠代加工 2025-06-22

- 上海高效的SMT貼片加工口碑如何 2025-06-22

- 閔行區(qū)口碑好的PCBA生產(chǎn)加工有哪些 2025-06-22

- 奉賢區(qū)哪里SMT貼片加工OEM代工 2025-06-22

- 浦東新區(qū)哪里有SMT加工廠加工廠 2025-06-22

- 浙江口碑好的SMT貼片加工評價好 2025-06-22

- 江蘇好的PCBA生產(chǎn)加工有哪些 2025-06-22

- VR數(shù)字孿生城市 2025-06-22

- 揚州進口網(wǎng)絡系統(tǒng)集成項目訂做價格 2025-06-22

- 杭州HPLC電力線通信芯片調(diào)制方式 2025-06-22

- 展示數(shù)字孿生平臺 2025-06-22

- 湖南手機版墓區(qū)導航軟件系統(tǒng) 2025-06-22

- 徐州購買多功能膜現(xiàn)貨 2025-06-22

- 零件智能視覺硬件 2025-06-22

- 徐州電動汽車充電槍測試系統(tǒng)多少錢 2025-06-22

- 初中物理實驗平臺下載排名 2025-06-22

- 北京plcRFID模塊多少錢一個 2025-06-22