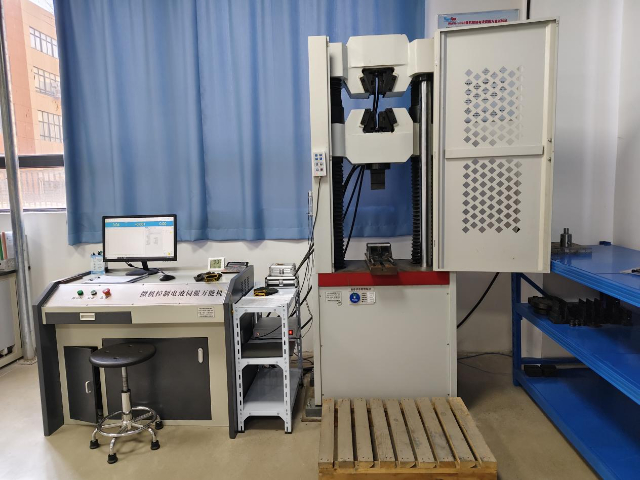

E10015橫向拉伸試驗(yàn)

焊接件的外觀檢測是基礎(chǔ)且直觀的檢測環(huán)節(jié)。在檢測時(shí),檢測人員首先會憑借肉眼對焊接件的整體外觀進(jìn)行觀察。查看焊縫表面是否光滑,有無明顯的凹凸不平、氣孔、夾渣以及裂紋等缺陷。微小的氣孔可能會成為焊接件在使用過程中應(yīng)力集中的源頭,進(jìn)而降低焊接件的強(qiáng)度。對于一些大型焊接件,如橋梁的鋼梁焊接部位,外觀檢測尤為重要。檢測人員會使用強(qiáng)光手電筒輔助照明,仔細(xì)查看每一處焊縫。同時(shí),還會借助放大鏡等工具,對一些難以直接觀察到的細(xì)微部位進(jìn)行檢查。一旦發(fā)現(xiàn)外觀缺陷,需詳細(xì)記錄缺陷的位置、大小及形狀。對于輕微的表面缺陷,如小面積的氣孔或夾渣,可通過打磨、補(bǔ)焊等方式進(jìn)行修復(fù);而對于嚴(yán)重的裂紋等缺陷,則需重新評估焊接工藝或?qū)附蛹M(jìn)行返工處理,以確保焊接件的外觀質(zhì)量符合標(biāo)準(zhǔn)要求,為后續(xù)的性能檢測奠定良好基礎(chǔ)。焊接件的高頻感應(yīng)焊接質(zhì)量監(jiān)測,實(shí)時(shí)把控參數(shù),穩(wěn)定焊接質(zhì)量。E10015橫向拉伸試驗(yàn)

脈沖焊接能有效控制焊接熱輸入,提高焊接質(zhì)量,其質(zhì)量評估包括多方面。外觀檢測時(shí),觀察焊縫表面的魚鱗紋是否均勻、細(xì)密,有無氣孔、裂紋等缺陷。在鋁合金脈沖焊接件檢測中,良好的焊縫外觀有助于提高鋁合金的耐腐蝕性。內(nèi)部質(zhì)量檢測采用超聲相控陣技術(shù),可精確檢測焊縫內(nèi)部的缺陷,通過控制超聲換能器的發(fā)射和接收時(shí)間,實(shí)現(xiàn)對焊縫不同深度和角度的掃描,清晰顯示缺陷位置和形狀。同時(shí),對脈沖焊接接頭進(jìn)行金相組織分析,由于脈沖焊接的熱循環(huán)特點(diǎn),接頭金相組織具有特殊性,通過觀察組織形態(tài),評估焊接過程對材料性能的影響。此外,進(jìn)行焊接接頭的疲勞性能測試,模擬實(shí)際使用中的交變載荷條件,評估接頭在長期使用過程中的可靠性。通過綜合評估,優(yōu)化脈沖焊接工藝,提高焊接件的質(zhì)量和使用壽命。E309焊接工藝評定試驗(yàn)高頻感應(yīng)焊接質(zhì)量監(jiān)測,實(shí)時(shí)監(jiān)控參數(shù),穩(wěn)定焊接質(zhì)量。

對于一些用于儲存液體或氣體的焊接件,如儲罐、管道等,密封性檢測至關(guān)重要。密封性檢測的方法有多種,常見的有氣壓試驗(yàn)、水壓試驗(yàn)和氦質(zhì)譜檢漏等。氣壓試驗(yàn)是將焊接件內(nèi)部充入一定壓力的氣體,通常為壓縮空氣,然后使用肥皂水等發(fā)泡劑涂抹在焊接部位,觀察是否有氣泡產(chǎn)生。若有氣泡出現(xiàn),則表明焊接件存在泄漏。水壓試驗(yàn)則是向焊接件內(nèi)部注入水,施加一定的壓力,觀察焊接件是否有滲漏現(xiàn)象。水壓試驗(yàn)不僅可以檢測焊接件的密封性,還能對焊接件進(jìn)行強(qiáng)度檢驗(yàn)。對于一些對密封性要求極高的焊接件,如航空發(fā)動(dòng)機(jī)的燃油管道焊接件,會采用氦質(zhì)譜檢漏法。氦質(zhì)譜檢漏儀能夠檢測到極微量的氦氣泄漏,檢測精度極高。在進(jìn)行密封性檢測時(shí),要嚴(yán)格按照相關(guān)標(biāo)準(zhǔn)和規(guī)范進(jìn)行操作,確保檢測結(jié)果的準(zhǔn)確性。一旦發(fā)現(xiàn)焊接件存在密封問題,需要對泄漏部位進(jìn)行標(biāo)記,分析泄漏原因,可能是焊縫存在氣孔、裂紋,或者是密封面加工精度不夠等。針對不同原因,采取相應(yīng)的修復(fù)措施,如補(bǔ)焊、打磨密封面等,以保證焊接件的密封性符合使用要求。

焊接產(chǎn)生的殘余應(yīng)力可能導(dǎo)致焊接件變形、開裂,影響其使用壽命。為了檢測殘余應(yīng)力消除效果,可采用 X 射線衍射法、盲孔法等。X 射線衍射法利用 X 射線與晶體的相互作用,通過測量衍射峰的位移來計(jì)算殘余應(yīng)力大小和方向,該方法無損且精度高。盲孔法則是在焊接件表面鉆一個(gè)微小盲孔,通過測量鉆孔前后應(yīng)變片的應(yīng)變變化來計(jì)算殘余應(yīng)力,操作相對簡單但屬于半破壞性檢測。在橋梁建設(shè)中,大型鋼梁焊接件的殘余應(yīng)力消除至關(guān)重要。在采用振動(dòng)時(shí)效、熱時(shí)效等方法消除殘余應(yīng)力后,通過殘余應(yīng)力檢測,可驗(yàn)證消除效果是否達(dá)到預(yù)期。若殘余應(yīng)力仍超標(biāo),需調(diào)整消除工藝參數(shù),再次進(jìn)行處理,直到殘余應(yīng)力滿足設(shè)計(jì)要求,確保橋梁結(jié)構(gòu)的安全穩(wěn)定。激光填絲焊接質(zhì)量檢測,確保焊縫平整,內(nèi)部無缺陷,提升焊接水平。

電子束焊接常用于高精度、高性能焊接件的制造,如航空航天領(lǐng)域的零部件焊接。其質(zhì)量檢測至關(guān)重要,首先從外觀上檢查焊縫表面,觀察是否光滑,有無明顯的咬邊、飛濺等缺陷。內(nèi)部質(zhì)量檢測多采用射線探傷技術(shù),由于電子束焊接焊縫深寬比大、熱影響區(qū)小,射線探傷能檢測出內(nèi)部可能存在的微小氣孔、裂紋等缺陷。在檢測航空發(fā)動(dòng)機(jī)葉片的電子束焊接部位時(shí),利用 X 射線探傷設(shè)備,對焊縫進(jìn)行掃描。通過分析射線底片上的影像,可清晰分辨出缺陷的特征。此外,還會對焊接接頭進(jìn)行金相組織分析,觀察電子束焊接特有的快速凝固組織形態(tài),判斷組織是否均勻,有無異常相析出。通過這些檢測手段,確保電子束焊接的航空零部件質(zhì)量可靠,滿足航空航天領(lǐng)域?qū)附蛹呖煽啃缘膰?yán)苛要求。焊接件外觀檢測,查看焊縫有無氣孔、裂紋,保障焊接件基礎(chǔ)質(zhì)量。E10015橫向拉伸試驗(yàn)

焊接件外觀檢測仔細(xì)查看焊縫,排查氣孔、裂紋等明顯缺陷。E10015橫向拉伸試驗(yàn)

焊接件的化學(xué)成分直接影響其性能和質(zhì)量。化學(xué)成分分析可采用光譜分析、化學(xué)分析等方法。光譜分析包括原子發(fā)射光譜、原子吸收光譜和 X 射線熒光光譜等,具有分析速度快、精度高的特點(diǎn)。以原子發(fā)射光譜為例,將焊接件樣品激發(fā),使原子發(fā)射出特征光譜,通過檢測光譜的波長和強(qiáng)度,可確定樣品中各種元素的種類和含量。化學(xué)分析則是通過化學(xué)反應(yīng)來測定樣品中化學(xué)成分,雖然操作相對復(fù)雜,但結(jié)果準(zhǔn)確可靠。在航空發(fā)動(dòng)機(jī)高溫合金焊接件的檢測中,化學(xué)成分分析尤為重要。高溫合金的化學(xué)成分對其高溫強(qiáng)度、抗氧化性等性能起著關(guān)鍵作用。通過精確的化學(xué)成分分析,確保焊接件的化學(xué)成分符合設(shè)計(jì)要求,保障航空發(fā)動(dòng)機(jī)在高溫、高壓等惡劣條件下的安全可靠運(yùn)行。E10015橫向拉伸試驗(yàn)

- 閥門新產(chǎn)品檢測 2025-06-07

- E316LT1-1橫向拉伸試驗(yàn) 2025-06-06

- Sn含量測量 2025-06-06

- 固定球流阻試驗(yàn) 2025-06-06

- F304L斷面收縮率測試 2025-06-06

- WPQ 2025-06-06

- F51斷面收縮率測試 2025-06-06

- 升降式止回閥液壓殼體試驗(yàn) 2025-06-06

- WCB下屈服強(qiáng)度試驗(yàn) 2025-06-06

- F316L拉伸性能試驗(yàn) 2025-06-06

- 蘇州哪些國內(nèi)集裝箱貨物運(yùn)輸代理要多少錢 2025-06-07

- 順義區(qū)第三方智能化人力資源系統(tǒng)加盟費(fèi)用 2025-06-07

- 相城區(qū)本地展覽展示服務(wù)電話 2025-06-07

- 清遠(yuǎn)鋼筋工找活軟件 2025-06-07

- 天津什么企業(yè)紅木家具值得推薦 2025-06-07

- 徐匯區(qū)咨詢國內(nèi)集裝箱貨物運(yùn)輸代理服務(wù)電話 2025-06-07

- 重慶追溯哪家靠譜 2025-06-07

- 嘉興哪里國內(nèi)貨物運(yùn)輸代理一般多少錢 2025-06-07

- 上海電話活動(dòng)策劃信息中心 2025-06-07

- 梁溪區(qū)活動(dòng)策劃價(jià)格 2025-06-07