上海帶切斷三合一送料機

減溫減壓裝置是一種常用于化工生產過程中的設備,其主要作用是通過降低溫度和壓力,使得反應物質在更低的條件下進行反應。從生產效率的角度來看,減溫減壓裝置可以加快反應速率。在化工生產過程中,許多反應需要在高溫高壓條件下進行,這樣可以加快反應速率,提高產量。然而,高溫高壓條件下的反應也會帶來一些問題,例如產物選擇性下降、副反應增多等。通過使用減溫減壓裝置,可以將反應溫度和壓力降低到適宜的范圍,從而提高產物的選擇性,減少副反應的發生,進而提高生產效率。減溫減壓裝置的故障排除需要經驗豐富的技術人員進行,確保生產的連續進行。上海帶切斷三合一送料機

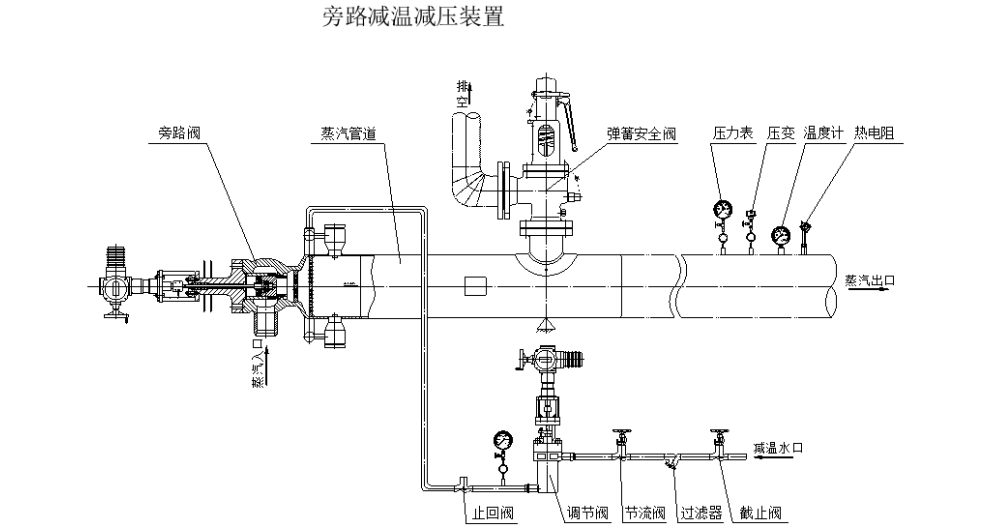

減溫減壓裝置安全系統:為防止二次蒸汽壓力超過規定值,自動打開安全閥使多余蒸汽排放,達到減壓和安全保護作用,由于參數不同,有以下幾種結構形式,由本廠設計時選定:①配彈簧安全閥②配沖量及主安全閥(一套或多套)③配杠桿安全閥6、減溫減壓裝置熱力控制系統:是調節蒸汽出口參數的重要設備,通過接收出口溫度、壓力信號,經過信息處理,指揮執行機構使出口的參數(溫度、壓力)穩定在用戶要求范圍內,實現自動調節。本控制系統也可以手控調節。鋁板沖壓拉伸機械手研發減溫減壓裝置噴入減溫水的霧化質量的好壞,將直接影響減溫系統的控制性能。

減溫減壓裝置的結構設計也非常重要。為了提高熱交換效率,冷卻器和冷凝器通常采用多管或板式結構,增大熱交換面積。同時,裝置內部還配備有流體分配器、分流器等輔助設備,以確保流體在裝置內均勻分布,提高熱交換效果。此外,減溫減壓裝置還需要考慮防腐蝕、耐高溫等特殊要求,選擇適合的材料和涂層,以延長裝置的使用壽命。隨著化工行業的發展,對減溫減壓裝置的要求也越來越高。目前,一些新型的減溫減壓裝置已經出現,如超臨界流體技術、膜分離技術等。這些新技術可以更加高效地降低溫度和壓力,減少能源消耗和環境污染。此外,減溫減壓裝置還可以與其他設備相結合,如反應器、分離器等,形成集成化的生產系統,提高生產效率和產品質量。

減溫減壓裝置可以提高反應物質的轉化率。在高溫高壓條件下,反應物質的轉化率往往較低,因為在這種條件下,反應物質之間的相互作用較強,反應速率較快,但轉化率較低。通過使用減溫減壓裝置,可以將反應溫度和壓力降低到適宜的范圍,減弱反應物質之間的相互作用,從而提高反應物質的轉化率,提高生產效率。減溫減壓裝置可以減少能耗。在化工生產過程中,能耗是一個重要的指標。高溫高壓條件下的反應需要消耗大量的能量,而減溫減壓裝置可以將反應溫度和壓力降低到適宜的范圍,從而減少能量的消耗,降低生產成本,提高生產效率。膜分離是減溫減壓裝置經常采用的原理之一,能夠快速、有效地分離出需要的物質。

減溫減壓裝置是一種在化工行業中普遍應用的重要設備,其主要功能是降低高溫高壓流體的溫度和壓力,以確保工業生產的安全和穩定。在化工生產過程中,許多反應都需要在高溫高壓條件下進行,這樣可以提高反應速率和產物收率。然而,高溫高壓條件下的反應也會帶來一系列的問題,如反應速率過快、產物不穩定等。減溫減壓裝置通過降低溫度和壓力,可以有效地解決這些問題,提高反應的選擇性和產物的質量。減溫減壓裝置通常由減壓閥、冷卻器、冷凝器等組成。其工作原理是通過減壓閥將高溫高壓流體進入冷卻器,使其溫度和壓力降低。減溫減壓裝置可以根據設備的不同需求進行調整。超高溫減溫減壓裝置定制

減溫減壓裝置所以能產生干燥的蒸汽。上海帶切斷三合一送料機

減溫減壓裝置是一種用于處理高溫高壓氣體或蒸汽的設備,其工作原理主要包括換熱、蒸汽或氣體排放、降壓等過程。其中,換熱過程在減溫減壓裝置中起著至關重要的作用。在減溫減壓裝置中,換熱過程通過傳導、對流和輻射等方式實現。當高溫高壓氣體或蒸汽進入減溫減壓裝置時,其溫度和壓力會迅速下降。在這個過程中,通過與冷卻介質(如水或空氣)進行熱交換,將高溫高壓氣體或蒸汽的熱量傳遞給冷卻介質,使其溫度升高。換熱過程的主要目的是將高溫高壓氣體或蒸汽的溫度降低到安全范圍內,以防止設備的過熱和損壞。此外,換熱過程還可以提高能源利用效率,減少能源的浪費。通過合理設計和選擇換熱器,可以實現高效的換熱效果,提高減溫減壓裝置的性能和可靠性。上海帶切斷三合一送料機

- 汽輪機減壓裝置市場價 2025-04-18

- 冰箱沖壓機械手研發 2025-04-18

- 廣東減溫減壓閥市場價 2025-04-18

- 杭州石油石化減壓裝置 2025-04-18

- 可調噴嘴減溫裝置報價 2025-04-18

- 河南國標減溫減壓器 2025-04-18

- 山東三合一送料機結構圖 2025-04-18

- 汽車外觀件拉伸機器人供應 2025-04-18

- 工業減溫減壓閥生產 2025-04-18

- 廣東超高溫減溫減壓閥 2025-04-18

- 湖北銷售純電折彎機市場價 2025-05-08

- 40-70支撐劑磨機 2025-05-08

- 電機緊固防松動螺栓技術 2025-05-08

- 寧波物聯網技術電話 2025-05-08

- 山東電動變頻器維修誠信推薦 2025-05-08

- 江蘇便攜式光學計量儀器費用 2025-05-08

- 天津矯直系統軟管切管廠家直銷 2025-05-08

- 山東機場鋼筋加工輔助機器人生產廠家 2025-05-08

- 青浦區水冷固化燈以客為尊 2025-05-08

- 河北真空(負壓)泵站廠家價格 2025-05-08