浙江徑向柱塞泵有什么用

泵的葉輪平衡是一個重要的環節,以確保泵的穩定運行和延長使用壽命。葉輪的平衡主要通過消除其在旋轉過程中產生的不平衡力來實現。以下是幾種常見的葉輪平衡方法:靜平衡法:對于單級泵或兩級泵,當工作轉速小于1800轉/分且D/b(直徑與寬度之比)小于6時,可以采用靜平衡法。該方法是將葉輪放在一個水平的靜平衡架上,通過調整葉輪上的質量分布,使其在不旋轉時達到平衡狀態。動平衡法:當泵的工作轉速較高或D/b較大時,需要采用動平衡法。動平衡是通過在葉輪旋轉時測量其不平衡力,并據此調整葉輪的質量分布,使其在旋轉狀態下達到平衡。這通常需要使用專門的動平衡機來完成,通過測量和分析葉輪的振動情況,確定不平衡量的位置和大小,然后進行相應的調整。離心泵通過離心力將液體從低壓區域輸送到高壓區域。浙江徑向柱塞泵有什么用

泵在船舶領域的應用中具備多種特點,這些特點與船舶的特殊性、運行環境以及船舶系統的復雜性密切相關。以下是泵在船舶領域應用的主要特點:多樣性和靈活性:由于船舶的不同系統和設備具有各自特定的功能和要求,因此泵的應用需要根據不同系統進行定制化設計。例如,燃油泵、潤滑油泵、海水泵、淡水泵等,都是根據船舶動力裝置的具體需求而選用的。此外,一些特殊船舶,如油船、挖泥船等,還需要配置特定用途的專門泵。可靠性和穩定性:船舶在海上運行時,環境復雜多變,因此泵必須具有高可靠性和穩定性,以應對各種惡劣天氣和海況。泵的材質和結構需經過精心選擇和設計,以確保其在長時間、高負荷運行下仍能保持穩定性能。耐腐蝕性:海水具有較強的腐蝕性,因此船用泵通常采用耐腐蝕材料制成,如青銅、黃銅或不銹鋼等,以延長泵的使用壽命并減少維護成本。緊湊性和易維護性:由于船舶空間有限,泵的設計需要緊湊,以減少占用面積。同時,泵的維護應方便簡單,以便在船舶運行過程中進行快速維修和更換。德國空氣泵咨詢泵具有防爆功能,適用于易燃易爆的環境。

離心泵的葉輪有多種類型,每種類型都有其特定的應用場景和優勢。以下是離心泵葉輪的主要類型:封閉式葉輪:這類葉輪的葉片兩端有蓋板,其葉輪流道是封閉的。封閉式葉輪多用來輸送高揚程、較清潔的介質。半開式葉輪:這類葉輪由葉片和輪盤后蓋組成,與封閉式葉輪相比,沒有前蓋,其葉輪流道是半封閉的。這類葉輪的水力效率雖然不是很高,但可以用來輸送含有雜質的介質。開式葉輪:這類葉輪一般只有葉片,沒有前后蓋板,其葉輪流道是完全敞開的。開式葉輪通常用于輸送粘稠的介質,如纖維介質等。此外,還有一些特殊設計的葉輪,如雙吸葉輪和柔性葉輪。雙吸葉輪通常用于清潔液體,在高流量和相對較低的揚程下無固體,可以在單個外殼內提供盡需要高的流量。而柔性葉輪由彎曲的橡膠葉片組成,能夠自吸,適用于需要低剪切的設計。

實現多臺泵的并聯運行,需要遵循一系列操作步驟和注意事項,以確保系統穩定運行并滿足流量和揚程需求。以下是一些關鍵步驟和要點:前置準備工作:確定所需的泵的數量、類型、功率和性能參數。檢查每臺泵的狀況,確保其完好無損并符合運行要求。準備必要的管道、閥門、法蘭、密封件等連接部件。安排合適的電源和控制系統,以滿足并聯運行的電力需求。安裝與連接:將每臺泵安裝在穩定的基礎上,確保泵軸線水平。使用管道和法蘭將泵的進出口連接起來,形成并聯系統。安裝閥門以控制每臺泵的流量,并便于調節整個系統的流量分配。確保所有連接部位密封良好,防止泄漏。電氣連接與控制:為每臺泵提供單獨的電源和控制線路。設置控制系統,以便能夠單獨或同時啟動、停止和調節每臺泵的運行。確保控制系統具有故障檢測和報警功能,以及過載保護和短路保護功能。潤滑泵負責為機械設備提供潤滑油,確保設備正常運行。

泵的軸功率與有效功率之間的主要區別在于它們所表示的功率類型和能量轉換效率。首先,軸功率,也稱為輸入功率,是泵在運行過程中由電動機或其他原動機傳遞到泵軸的功率。它表示了驅動泵所需的總功率,單位為千瓦(kW)。軸功率主要用于克服泵內部的摩擦、液體流動阻力以及驅動泵的各種機械部件所需的能量。而有效功率,也被稱為輸出功率,是指泵在單位時間內傳遞給液體的有用能量。這表示泵實際完成的有用功,即將液體從低壓區域輸送到高壓區域所消耗的功率。有效功率直接反映了泵在液體輸送過程中的實際工作效率。兩者的關系在于,由于泵在運行過程中存在機械損失、容積損失和水力損失等,使得有效功率總是小于軸功率。機械損失是由于泵內部零件的摩擦和軸承的轉動阻力等造成的;容積損失則是由于泵內部間隙導致的液體泄漏;水力損失則是由于液體在泵內流動時產生的阻力。這些損失都會使得部分軸功率轉化為熱能或其他形式的能量損失,而不是有效地用于液體的輸送。水泵是農田灌溉系統的關鍵設備,負責將水源輸送到農田。江蘇泵用葉輪附件哪家靠譜

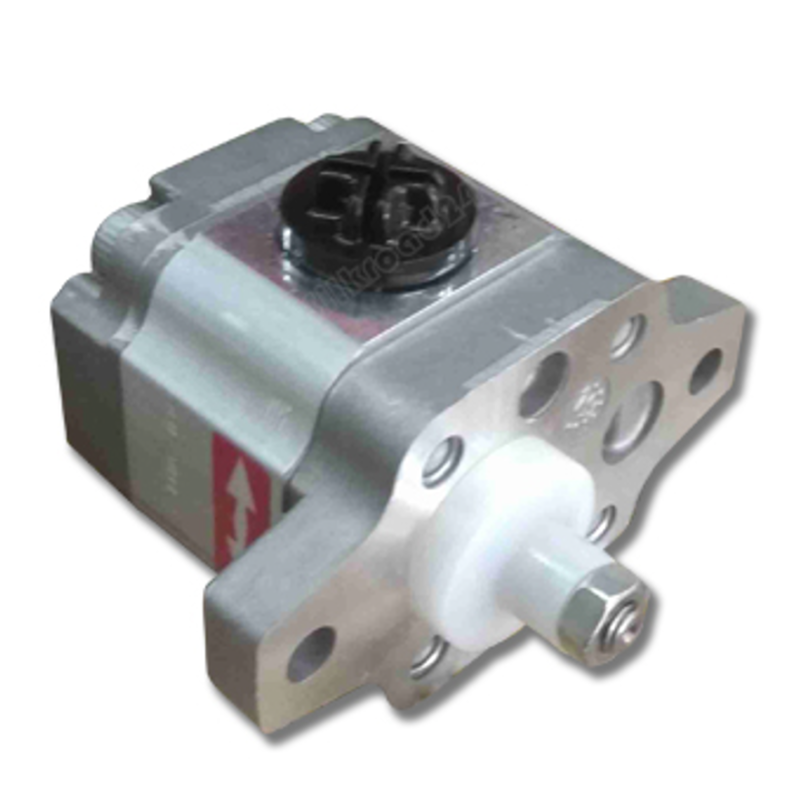

柱塞泵通過往復運動的柱塞實現液體的吸入和排出,具有高壓、大流量的特點。浙江徑向柱塞泵有什么用

將新型泵技術應用于實際生產中,需要一系列的策略和步驟來確保技術的有效性和生產效率的提升。以下是一些關鍵的步驟和考慮因素:需求分析:首先,需要深入分析實際生產過程中的泵系統需求。這包括了解生產流程、介質特性、流量需求、壓力要求以及運行環境等關鍵參數。通過準確理解生產需求,可以確定新型泵技術是否適合當前的應用場景。技術評估與選擇:在了解生產需求后,對新型泵技術進行評估和選擇。這包括考察技術的性能特點、可靠性、耐用性、能效以及維護成本等方面。同時,還需要考慮技術的兼容性和可擴展性,以便在未來能夠輕松地進行升級或擴展。設計與集成:根據生產需求和技術特點,設計泵系統的整體方案,并將新型泵技術集成到現有的生產流程中。這需要需要與工程師、技術人員和生產人員密切合作,以確保設計的合理性和可行性。浙江徑向柱塞泵有什么用

- 流量調節閥怎么賣 2025-03-13

- ValEvo電磁閥報價 2025-03-13

- 江蘇濾芯咨詢 2025-03-12

- 江蘇手泵附件應用領域 2025-03-12

- 廣西手泵經銷商 2025-03-12

- 意大利濾芯經銷商 2025-03-12

- 浙江汽車濾芯咨詢 2025-03-12

- 浙江泵用端蓋哪家好 2025-03-12

- 葉片泵怎么選 2025-03-12

- 廣東空氣濾芯工作原理 2025-03-12

- 寧夏EPS發泡機 2025-06-23

- 上海國內卷圓加工聯系方式 2025-06-23

- 哪些防爆加濕機誠信合作 2025-06-23

- 蘇州大型噴涂設備源頭工廠 2025-06-23

- 無錫吊鏈除鐵器作用 2025-06-23

- 廣東設備改造功能 2025-06-23

- 安徽靜音起重機 2025-06-23

- 非標定制空調價格多少 2025-06-23

- 福建鐵通清整翻新有幾種 2025-06-23

- 北京不銹鋼傳遞窗供應 2025-06-23