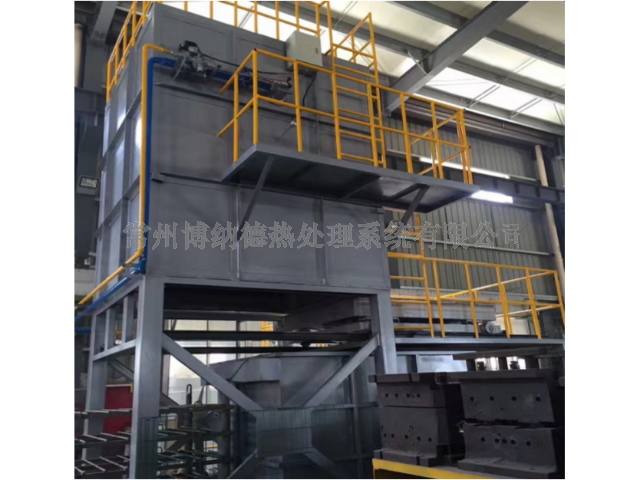

寧夏井式淬火爐

們始終站在氮化爐技術的前沿,不斷將前沿科技應用于產品研發。引入人工智能技術,使氮化爐具備自主學習和優化能力,系統能夠根據歷史生產數據自動調整工藝參數,提高氮化質量和生產效率。采用 3D 打印技術制造爐內復雜結構部件,如氣體分布器、加熱腔等,使部件精度更高,性能更優。在材料領域,研發新型氮化介質,能夠在更低溫度下實現快速氮化,降低能耗的同時提升氮化效果。多項前沿科技的應用,讓我們的氮化爐在技術水平、產品性能上均處于行業地位,為企業提供更先進、更高效的氮化設備,助力企業在行業競爭中脫穎而出。備用系統淬火爐,保障生產不間斷運行。寧夏井式淬火爐

針對訂單急、交期短的生產需求,箱式淬火爐推出 “極速淬火” 模式。通過雙路加熱系統與強制對流技術,升溫速度提升至常規設備的 2 倍,15 分鐘即可達到 850℃;優化的冷卻管路設計,使工件冷卻時間縮短 30%。搭配 24 小時加急安裝服務與備用設備租賃方案,可幫助企業在 72 小時內完成設備部署與投產,從容應對突發訂單與緊急生產任務。依托強大的技術研發團隊,箱式淬火爐打造產學研協同創新平臺。企業用戶可與高校、科研機構共享設備資源,開展新材料、新工藝的聯合研發;設備預留的開放式編程接口,支持自定義控制算法,便于科研人員進行特殊工藝驗證。目前已成功孵化 12 項國家技術,成為推動熱處理行業技術革新的重要力量。河南快速淬火爐定制智能算法淬火爐,自動優化參數,實現高效節能熱處理。

在環保政策日益嚴格的背景下,天然氣臺車式淬火爐成為企業綠色轉型的重要伙伴。以清潔的天然氣為燃料,燃燒產物主要為二氧化碳和水,無粉塵、硫化物排放。配備的低氮燃燒器與高效廢氣凈化裝置,使氮氧化物排放遠低于國家標準,無需額外環保設備投入。此外,設備運行噪音低,采用隔音設計,配合環保型淬火介質循環使用系統,減少廢水排放。踐行綠色生產理念,幫助企業輕松通過環保審查,樹立可持續發展的品牌形象。天然氣臺車式淬火爐深度融合智能化技術,開啟智慧淬火新體驗。通過物聯網模塊,可實現設備遠程監控與數據管理,操作人員在手機或電腦端即可實時查看爐溫曲線、燃氣消耗、設備運行狀態等數據。智能診斷系統能自動分析設備運行狀態,提前預警故障隱患,減少停機時間。支持多臺設備集群控制,根據生產計劃自動調度,優化能源分配。同時,內置大數據分析功能,可統計生產數據、優化淬火工藝配方,為企業提供科學決策依據,推動淬火生產向智能化、數字化邁進。

新一代箱式淬火爐搭載高效余熱回收系統,將節能性能推向新高度。通過相變儲能裝置,可回收淬火冷卻階段 70% 的廢熱,轉化為熱水用于車間供暖或預處理工序。配合智能能源管理系統,實時監測并優化加熱、冷卻能耗,相比傳統設備綜合節能 35% 以上,不僅大幅降低企業用電成本,更助力實現碳中和目標,成為綠色制造的設備。引入數字孿生技術,箱式淬火爐開啟智能運維新篇章。通過構建 1:1 虛擬模型,實時同步設備運行數據,工程師可在虛擬環境中模擬不同工藝參數,優化淬火方案。系統還能預測關鍵部件壽命,?并通過 AR 遠程指導功能,實現故障的快速診斷與修復,將設備停機時間縮短 80%,提升生產連續性與管理效率。多規格淬火爐適配不同工件,滿足多樣化金屬熱處理需求。

對于制造行業,產品精度決定品質。我們的氮化爐具備微米級精度加工能力,為高質量生產保駕護航。在溫度控制方面,采用進口高精度溫度傳感器和先進的 PID 調節算法,將爐內溫度波動控制在 ±0.5℃以內,確保氮化過程溫度均勻穩定。在氣體流量控制上,使用高精度質量流量控制器,流量控制精度可達 ±0.03L/min,精確調控氮勢。憑借這些的控制技術,能夠將氮化層厚度誤差控制在 ±0.005mm 以內。在精密模具制造中,經此氮化爐處理的模具,表面硬度均勻,尺寸精度高,生產出的塑料制品精度誤差小于 0.01mm,滿足客戶對產品質量的嚴苛要求,助力企業打造品質產品,提升市場競爭力。新型加熱元件淬火爐,節能高效且經久耐用。湖北箱式淬火爐

真空淬火爐減少氧化脫碳,提升工件表面質量,保障精密加工。寧夏井式淬火爐

進入工業 4.0 時代,智能化生產成為趨勢。我們的氮化爐搭載智能互聯系統,讓生產管理更加便捷高效。通過物聯網技術,設備可與企業的 MES 系統、ERP 系統實現無縫對接,操作人員在辦公室即可遠程監控氮化爐的運行狀態,實時查看溫度、壓力、氣體流量等參數,并能遠程調整工藝設置。當設備出現異常時,系統會立即通過短信、郵件等方式推送報警信息,同時自動生成故障診斷報告,技術人員可根據報告快速進行維修。此外,系統還能對生產數據進行深度分析,通過大數據算法優化工藝參數,提高產品質量和生產效率。智能互聯的氮化爐,讓企業實現智能化、數字化的生產管理,提升整體運營水平。寧夏井式淬火爐

- 青海井式滲碳爐多少錢 2025-06-10

- 馬鞍山臺車式加熱爐生產廠家 2025-06-10

- 甘肅高溫滲碳爐價格 2025-06-10

- 湖南滲碳爐 2025-06-10

- 北京立式鋁合金時效爐價格 2025-06-10

- 燃氣鍛造加熱爐廠家 2025-06-10

- 湖南節能環保蓄熱式加熱爐廠家 2025-06-10

- 黔西南多工位叉車快速淬火爐價格 2025-06-10

- 無錫天然氣鍛造加熱爐廠家 2025-06-10

- 江蘇大型井式氮化爐多少錢 2025-06-09

- 上海集中供能源改造 2025-06-10

- 泰州滾珠絲桿有幾種 2025-06-10

- 甘肅小型PCB制造 2025-06-10

- 大連六自由度平臺定做 2025-06-10

- 山東工業移動空調充足 2025-06-10

- 宜興附近不銹鋼管材供應商家 2025-06-10

- 浦東新區購買組合軸承廠家直銷 2025-06-10

- 溫州磨床高壓泵定制生產 2025-06-10

- 溫州本地挖掘機油缸批發價 2025-06-10

- 西藏家用止回閥安裝 2025-06-10