廣東編程五軸那個更好

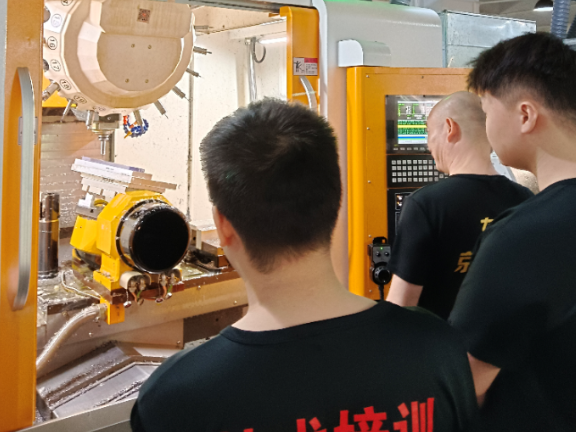

數控五軸加工通過在傳統三軸(X/Y/Z)基礎上增加兩個旋轉軸(A/B/C軸),實現刀具或工件在空間中的五自由度聯動。其關鍵價值在于突破三軸加工的“直線切削”局限,使刀具軸線能夠實時調整至比較好切削角度。例如,在加工航空發動機葉片時,五軸聯動可確保刀具始終沿曲面法向切削,避免球頭銑刀因頂點切削導致的表面波紋。此外,五軸加工可實現“一次裝夾完成五面加工”,將復雜零件的加工周期縮短40%以上,同時消除多次裝夾帶來的累積誤差。以某型號五軸機床為例,其加工的航空結構件輪廓精度可達±0.01mm,表面粗糙度Ra值低于0.4μm,滿足航空工業對零件疲勞壽命的嚴苛要求。五軸機床具有較強的可編程性,可以根據工件數據與工藝要求編寫出適用于五軸加工的程序。廣東編程五軸那個更好

隨著航空航天、新能源汽車等產業對輕量化、一體化結構件的需求增長,立式搖籃式五軸機床正朝著高精度、高復合化方向發展。例如,某機型已集成在線測量與自適應補償系統,通過實時監測加工誤差并動態調整刀具路徑,將輪廓精度提升至±0.01mm。同時,智能化刀庫管理系統的應用,使換刀時間縮短至2秒以內,支持24小時無人化生產。據行業預測,到2028年,全球立式搖籃式五軸機床市場規模將突破15億美元,年復合增長率達8.5%,其中中國市場的增長主要得益于新能源汽車與3C電子產業的設備升級需求。ABC真假五軸設置坐標系。在編程前,需要首先設置機械手的坐標系。

立式五軸與臥式五軸的關鍵區別在于工件裝夾方式與排屑能力。立式機床的垂直主軸使切屑自然下落,適合加工平面特征較多、排屑要求高的零件,如箱體類工件;而臥式機床的切屑需通過排屑器清理,更適用于深腔、盲孔類零件。例如,在加工航空發動機機匣時,臥式機床可通過第四軸分度實現多面加工,但立式機床通過五軸聯動可一次性完成復雜曲面的精加工,減少裝夾次數,避免累積誤差。此外,立式機床的占地面積通常比臥式機型小30%-50%,且工作臺承重能力(一般不超過2噸)低于臥式機床(可達10噸以上),限制了大型工件的加工。因此,立式五軸更適合中小型、高精度零件的批量生產,而臥式五軸則更適合大型、重型零件的單件或小批量加工。

相較于三軸機床,五軸機床的優勢在于加工自由度與效率。三軸機床加工復雜曲面時需多次裝夾或使用專門使用夾具,而五軸機床通過旋轉軸聯動實現單次裝夾完成多面加工,效率提升明顯。例如,在模具型腔加工中,五軸機床較三軸機床減少裝夾次數3-5次,加工周期縮短60%。與四軸機床相比,五軸機床的靈活性更高。四軸機床(如帶旋轉工作臺的三軸機床)只能實現工件分度加工,而五軸機床可實時調整刀具軸線,適應更復雜的曲面特征。例如,在加工螺旋槳葉片時,四軸機床需分多段加工并拼接,而五軸機床可一次性完成螺旋曲面加工,避免接刀痕導致的性能下降。三軸數控和五軸數控在加工中各有優勢,根據不同的加工需要選擇不同的數控加工方式,以達到更好的加工效果。

懸臂式五軸機床的運動控制是實現高精度加工的關鍵。它擁有五個運動軸,包括三個直線運動軸(X、Y、Z)和兩個旋轉運動軸(A、C或B、C)。三個直線運動軸負責刀具在空間中的平移運動,X軸通常控制刀具在水平方向上的左右移動,Y軸控制刀具在前后方向上的移動,Z軸則控制刀具在垂直方向上的上下移動。兩個旋轉運動軸則用于調整刀具或工件的角度。在懸臂式五軸機床中,旋轉軸的運動需要與直線軸的運動精確配合。例如,當刀具需要對工件的一個曲面進行加工時,數控系統會根據預先編程的指令,同時控制直線軸和旋轉軸的運動。直線軸使刀具到達曲面的大致位置,而旋轉軸則精確調整刀具的角度,使其沿著曲面的法線方向進行切削。通過復雜的算法和插補技術,數控系統能夠確保五個軸的協同運動,實現刀具與工件之間的相對運動軌跡符合設計要求,從而加工出高質量的零件。高效率五軸數控機床采用多軸同步工作。江門加工中心五軸聯動

數控平面五軸加工中心。采用平面工作臺,適用于加工平面或曲面零件。廣東編程五軸那個更好

立式五軸機床的性能指標直接影響加工質量。以某機型為例,其X/Y/Z軸行程800×600×550mm,快速進給速度48m/min,B/C軸轉速30rpm,主軸功率22kW,扭矩158N·m,支持從鋁合金到高溫合金的寬泛材料加工。為提升動態性能,部分機型采用直線電機驅動X/Y軸,加速度達1.2G,明顯縮短非切削時間。在精度方面,雙驅同步控制技術使Y軸定位精度達到±0.003mm,熱誤差補償系統可將溫度變化引起的定位偏差降低80%。此外,智能刀具管理系統可自動識別刀具磨損狀態,通過調整切削參數延長刀具壽命20%以上。廣東編程五軸那個更好

- 廣東五軸有哪些常見的類型 2025-06-24

- 3+2五軸操機培訓 2025-06-24

- 珠海ABC五軸定義 2025-06-24

- 汕頭數控平面五軸 2025-06-24

- 湛江如何知道五軸 2025-06-23

- 佛山數控五軸哪幾軸 2025-06-23

- 陽江學習五軸編程 2025-06-23

- 中山新代五軸編程 2025-06-23

- 肇慶關于五軸那個更好 2025-06-23

- 東莞真假五軸基礎知識 2025-06-23

- 巨鹿C2考駕照流程經驗 2025-06-24

- 山東定制企業管理培訓聯系人 2025-06-24

- 大武口中高考英語備考攻略 2025-06-24

- 出國留學名校推薦咨詢服務機構推薦 2025-06-24

- 麗水播音主持培訓服務費用 2025-06-24

- 安徽戲劇藝術學院就業方向 2025-06-24

- 深圳航拍無人機培訓 2025-06-24

- 富陽區本地高處作業推薦機構 2025-06-24

- 廣東五軸有哪些常見的類型 2025-06-24

- 浙江初中招生時間 2025-06-24