貴州液壓閥門測試臺校驗

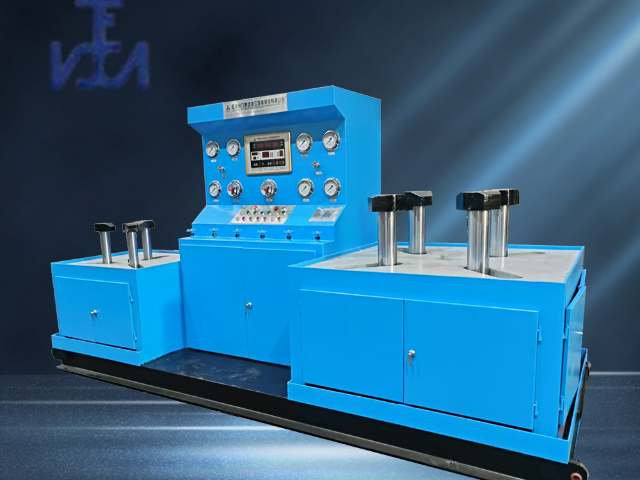

控制系統通常由控制器、人機界面、傳感器等組成,操作人員可以通過人機界面輸入測試參數,控制器根據設定的程序控制壓力發生裝置、介質輸送系統等設備的運行,并實時顯示測試數據。測試工裝:用于安裝和固定截止閥,確保截止閥在測試過程中能夠承受壓力,并與測試臺的各個系統實現良好的連接。測試工裝需要根據不同規格和類型的截止閥進行設計和制造,以保證測試的準確性和通用性。數據采集與處理系統:采集測試過程中的各種數據,如壓力、流量、時間等,并對這些數據進行分析、存儲和輸出。數據采集與處理系統通常與控制系統集成在一起,能夠生成測試報告,為截止閥的性能評估提供依據。測試臺的設計便于擴展和升級,以適應未來需求。貴州液壓閥門測試臺校驗

人機界面(HMI):人機界面是操作人員與閥門測試臺進行交互的重要窗口,它通常由顯示屏、觸摸面板或操作按鈕等組成。通過 HMI,操作人員可以方便地設置測試參數,如測試壓力、溫度、時間、流量等,實時監控測試過程中的各種數據和狀態信息,如壓力曲線、溫度變化、閥門的開啟和關閉狀態等。同時,HMI 還具備報警提示功能,當測試過程中出現異常情況(如壓力過高、溫度超限、泄漏等)時,能夠及時以聲光等形式向操作人員發出警報,并顯示相關的故障信息,便于操作人員快速采取應對措施。HMI 的界面設計通常簡潔直觀,易于操作,即使是非專業人員也能快速上手。截止閥閥門測試臺報價在測試臺上,可以模擬閥門在深海壓力下的表現。

便攜式測試臺:為滿足現場測試和移動作業的需求,便攜式測試臺應運而生。這類測試臺體積小巧、重量輕,便于攜帶和運輸,通常采用模塊化設計,可根據實際測試需求進行靈活組裝和拆卸。便攜式測試臺一般配備有小型的壓力發生裝置和簡易的控制系統,能夠在現場快速對閥門進行基本性能測試,如密封性能檢測、壓力強度測試等。在石油管道巡檢、閥門維修現場等場合,便攜式測試臺可以隨時隨地對閥門進行檢測,及時發現和解決閥門存在的問題,提高工作效率,保障管道系統的安全運行。

密封性能測試標準:密封性能是閥門的關鍵性能指標之一,直接關系到系統的安全運行和介質泄漏控制。密封性能測試包括密封試驗和上密封試驗。密封試驗主要檢測閥門關閉狀態下,閥座與閥芯之間的密封性能,防止介質泄漏。不同類型的閥門,其密封試驗標準略有差異。如 API 598 規定,對于軟密封閥門,在試驗壓力下,允許的泄漏量應不超過規定的氣泡數或液體滴數;對于金屬密封閥門,泄漏量一般要求更為嚴格,通常以單位時間內的泄漏體積來衡量。上密封試驗則用于檢驗閥門在全開狀態下,閥桿與閥蓋之間的密封性能,防止介質沿閥桿泄漏。試驗壓力一般為閥門公稱壓力的 1.1 倍,保壓時間不少于 10 秒,在保壓期間,檢查上密封處是否有泄漏現象,無泄漏則判定為合格。例如,在測試一臺金屬密封的截止閥時,按照標準進行密封試驗,若在規定的試驗壓力下,單位時間內的泄漏體積小于標準允許值,且上密封試驗時無泄漏發生,則該截止閥的密封性能符合要求。測試臺的設計考慮了環保和節能要求。

在測試過程中,測試臺需要實時采集大量的測試數據,包括壓力、流量、溫度、閥門開關狀態等。各類傳感器被廣泛應用于數據采集環節,如壓力傳感器將壓力信號轉換為電信號,流量傳感器通過電磁感應或超聲波等原理測量流量并輸出相應信號,溫度傳感器則實時監測測試介質的溫度。這些傳感器將采集到的信號傳輸至數據采集系統,經過信號調理、模數轉換等處理后,存儲于計算機中。專門的數據處理軟件對采集到的數據進行深度分析,通過繪制壓力-時間曲線、流量-開度曲線等,直觀展示閥門的性能變化趨勢。例如,通過分析密封性能測試過程中的壓力降曲線,可準確判斷閥門的密封性能是否符合標準要求;根據閥門動作時間與壓力變化的關系曲線,評估閥門的響應速度和可靠性。利用大數據分析和人工智能算法,還能對閥門的性能進行預測性分析,提前發現潛在的故障隱患,為閥門的維護和改進提供科學依據。使用閥門測試臺可以有效減少生產中的不合格率。山東調節閥閥門測試臺哪家好

測試臺能夠檢測閥門在高速流體中的穩定性。貴州液壓閥門測試臺校驗

循環泵與管路:循環泵的作用是將介質儲存箱中的測試介質輸送至測試回路,完成測試后再將介質回收到儲存箱中,實現介質的循環使用。循環泵通常采用耐腐蝕的離心泵或柱塞泵,其流量和揚程根據測試系統的要求進行選型。管路系統則負責連接介質儲存箱、循環泵、測試臺以及各個測試接口,形成一個完整的介質循環通路。管路采用合適的管徑和材質,以確保介質能夠順暢流動,并具備足夠的強度和密封性,防止介質泄漏。在管路上還安裝有過濾器,用于去除介質中的雜質和顆粒,保護測試設備和被測閥門,提高測試的準確性和可靠性。例如,在以水為測試介質的閥門測試臺中,循環泵將水箱中的水抽出,通過管路輸送至閥門腔體進行壓力測試,測試完畢后,水經管路回流至水箱,經過過濾器過濾后可再次用于測試。貴州液壓閥門測試臺校驗

- 河北YFA-F型液壓閥門測試臺哪家好 2025-06-24

- 湖北行星研磨機閥門測試臺公司 2025-06-24

- 寧波閘閥閥門測試臺公司 2025-06-24

- 廣東液壓閥門測試臺生產廠家 2025-06-24

- 吉林行星研磨機閥門測試臺多少錢一臺 2025-06-24

- 寧波液壓閥門測試臺哪家好 2025-06-24

- 山西球閥閥門測試臺檢驗 2025-06-24

- 河南YFA-FQ沉水式液壓閥門測試臺價格 2025-06-24

- 遼寧行星研磨機閥門測試臺哪家好 2025-06-24

- 上海立式液壓閥門測試臺廠家 2025-06-24

- 億日金屬消聲器接頭型號怎么區分 2025-06-24

- 全自動化新能源汽車材料X熒光檢測儀 2025-06-24

- 安順實驗樓生物走廊設計 2025-06-24

- 馬鞍山汽車檢測設備哪家好 2025-06-24

- 溫州環保凹版印刷機定制 2025-06-24

- 惠山區附近不銹鋼管材選擇 2025-06-24

- 福建全位置管管焊機操作 2025-06-24

- 云浮附近伺服驅動器修理 2025-06-24

- 江蘇大型提升設備維修 2025-06-24

- 山東行星減速機行星減速機優勢 2025-06-24