嘉興工業焊管加工

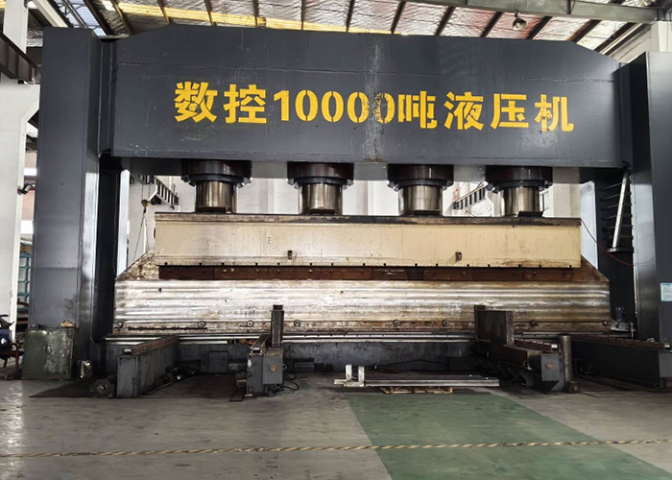

大直徑厚壁焊管制造工藝技術解析大直徑厚壁焊管(通常指直徑≥1000mm、壁厚≥20mm)是油氣輸送、核電裝備等領域的關鍵部件,其制造工藝融合了多項前列技術,主要包括以下主要環節:1.板材預處理選用高強度鋼板(如X80、SA516Gr70等),經超聲波探傷、噴砂除銹及銑邊處理,確保板邊加工精度(坡口角度30°±1°,鈍邊2±0.5mm)。2.成型工藝UOE成型:采用萬噸級壓力機,先U型預彎,再O型閉圓,然后機械擴徑(E),適用于直徑Φ1000-Φ3000mm、壁厚20-50mm的管道,成型圓度≤0.3%D;JCOE成型:通過漸進式折彎(J形→C形→O形)配合液壓擴徑,更適合小批量定制生產,可加工壁厚達100mm的超厚壁管。3.焊接技術多絲埋弧焊(SAW):采用4-5絲串聯焊接,正反面各6-8道次,熱輸入控制在20-35kJ/cm,確保厚板全熔透;窄間隙坡口設計:坡口寬度 12-18mm(傳統工藝30mm以上),減少20%焊材消耗;在線熱處理:中頻感應加熱(550-600℃)消除焊接應力,使焊縫硬度控制在250HV10以內。4.質量保障體系應用相控陣超聲(PAUT)+射線(RT)雙重檢測,配合6000噸級水壓試驗,確保承壓能力達25MPa以上。江陰市華夏化工機械有限公司是一家專業提供焊管的公司,有想法的可以來電咨詢!嘉興工業焊管加工

焊管的應用焊管是通過將鋼板或鋼帶卷曲成型后焊接而成的管材,具有生產效率高、成本低、規格靈活等優勢,普遍應用于多個領域。在能源輸送方面,焊管是石油、天然氣、水等流體長距離運輸的主要材料。大口徑焊管用于高壓油氣管道,而鍍鋅焊管則常用于城市供水、供暖系統,確保輸送安全高效。在建筑工程中,焊管是鋼結構的重要支撐材料,用于廠房、橋梁、高層建筑的框架結構。腳手架、護欄等施工設施也大量采用焊管,因其強度高、重量輕、安裝便捷。在機械制造領域,焊管用于汽車底盤、農業機械、工程設備等部件的制造,滿足不同承重和結構需求。此外,家具、貨架、體育器材等日常用品也普遍使用焊管,兼顧耐用性與經濟性。隨著技術進步,焊管正朝著耐腐蝕、精密化方向發展,應用范圍持續擴大,成為現代工業不可或缺的基礎材料。南京非標直縫焊管價格江陰市華夏化工機械有限公司致力于提供焊管 ,歡迎您的來電哦!

焊管行業減排與廢棄物管理廢氣處理技術:焊接煙塵采用靜電除塵、活性炭吸附等技術,減少VOCs排放。廢水循環利用:酸洗、鈍化廢水經中和、膜過濾后回用,實現“零排放”。廢渣回收:軋制氧化皮、焊渣等通過磁選、冶煉回收金屬資源。4.數字化與智能化制造智能排產與能耗監控:利用MES系統優化生產調度,降低空載能耗。AI缺陷檢測:基于機器視覺的在線質檢,減少不合格品,降低返工浪費。數字孿生技術:模擬優化焊接參數,減少試錯成本。

PAUT+TOFD技術在焊管生產中的創新應用相控陣超聲(PAUT)與衍射時差法(TOFD)的協同檢測技術,正在焊管制造領域實現質量控制的突破。該技術組合通過優勢互補,可對焊管縱縫、螺旋焊縫實現全覆蓋、高精度檢測,逐步替代傳統射線檢測(RT)。技術優勢:全焊縫覆蓋檢測PAUT的多角度電子掃描(可達70°扇形掃查)可精確識別未熔合、夾渣等面狀缺陷;TOFD則對焊縫中心區域的裂紋、氣孔等體積型缺陷靈敏度極高,兩者組合缺陷檢出率超過99%。厚壁管檢測突破對于壁厚≥20mm的焊管,PAUT+TOFD可一次完成全厚度檢測(傳統UT需多次換能器),尤其適用于X80等高強鋼焊管,其-20℃低溫環境下的檢測穩定性優于RT。數字化質量追溯檢測數據實時生成二維/三維成像,缺陷定位精度達±1mm,配合MES系統可實現每根焊管的"檢測數字孿生",助力智能制造。應用實效:在Φ1420mm×30mm的大口徑管線管生產中,該技術使檢測速度提升至3m/min(較RT快5倍),誤判率低于0.5%。國內主流焊管廠已將該技術納入API5L/GB/T9711標準質量控制體系,成為高鋼級焊管生產的標配檢測方案。隨著AI缺陷自動分類技術的嵌入,PAUT+TOFD正推動焊管檢測向智能化、無人化方向發展。江陰市華夏化工機械有限公司致力于提供焊管 ,歡迎新老客戶來電!

非標直縫焊管對比無縫管的優勢分析在工業管道應用中,非標直縫焊管憑借其靈活性和經濟性,在特定領域展現出明顯優勢。相比無縫鋼管,其主要優勢體現在以下方面:1.定制化生產能力非標直縫焊管可根據用戶需求定制直徑、壁厚、長度等參數(如超大直徑4000mm或特厚壁100mm以上),而無縫管受軋制工藝限制,尺寸范圍相對固定(通常直徑≤1000mm)。2.成本優勢明顯,直縫焊管材料利用率高達95%以上,生產成本較無縫管低30%-50%。尤其對于大口徑(>Φ500mm)厚壁管,焊管的價格優勢更為突出。3.材料性能可設計性強采用鋼板卷制的焊管可通過選擇不同等級的板材(如Q355B、X70等)靈活調整力學性能,還可實現復合板材(如不銹鋼/碳鋼)的特殊結構,而無縫管材質受坯料限制。4.生產效率更高現代JCOE或UOE成型工藝使直縫焊管生產周期縮短至無縫管的1/3,特別適合緊急訂單或大批量定制需求。典型應用場景:壓力容器筒體(替代鍛焊結構)大型輸送管道(如煤漿管、風電塔筒)化工設備襯里復合管隨著高頻焊接(HFW)和埋弧焊(SAW)技術的進步,直縫焊管的承壓能力和焊縫質量已接近無縫管水平,在非極端工況下正成為更具性價比的選擇。江陰市華夏化工機械有限公司是一家專業提供焊管的公司,有需求可以來電咨詢!無錫非標直縫焊管供應商

焊管 ,就選江陰市華夏化工機械有限公司,用戶的信賴之選,有需要可以聯系我司哦!嘉興工業焊管加工

焊管的熱處理工藝及其影響焊管的熱處理是制造過程中至關重要的環節,它能夠明顯改善焊管的機械性能和微觀組織結構。通過精確控制加熱溫度、保溫時間和冷卻速度,熱處理工藝可以消除焊接應力、提高材料性能,并確保焊管滿足各種工程應用的要求。主要熱處理工藝類型退火處理:將焊管加熱到臨界溫度以上,然后緩慢冷卻。這一過程可以有效消除焊接過程中產生的殘余應力,改善材料的塑性和韌性,特別適用于需要后續冷加工的焊管。正火處理:加熱到奧氏體化溫度后空冷。正火能夠細化晶粒,提高焊管的強度和硬度,同時保持良好的韌性,常用于碳鋼和低合金鋼焊管。淬火+回火:先快速冷卻以獲得馬氏體組織,再進行回火處理。這種組合工藝可以明顯提高焊管的綜合機械性能,適用于要求的特殊用途焊管。熱處理對焊管性能的影響熱處理工藝直接影響焊管的多個關鍵性能指標:消除焊接殘余應力,降低應力腐蝕開裂風險改善焊縫區的微觀組織均勻性提高材料的強度、硬度和韌性優化焊管的尺寸穩定性增強耐腐蝕性能工藝控制要點現代焊管熱處理強調精確的工藝控制,包括:溫度均勻性控制(±5℃以內)精確的保溫時間管理可控的冷卻速率自動化控制系統確保工藝一致性嘉興工業焊管加工

- 金華精密焊管哪家好 2025-06-03

- 鎮江非標直縫焊管焊接 2025-06-03

- 連云港精密焊管加工 2025-06-03

- 無錫不銹鋼焊管多少錢 2025-06-03

- 南京2304不銹鋼焊管價格 2025-06-03

- 湖州2304不銹鋼焊管多少錢 2025-06-03

- 杭州高強鋼焊管批發零售 2025-06-03

- 連云港小口徑厚壁焊管直銷 2025-06-03

- 南京精密焊管加工 2025-06-03

- 常州大口徑直縫焊管銷售 2025-06-03

- 江蘇MF-2282特種環氧樹脂歡迎選購 2025-06-04

- 四川水性油性漆 2025-06-04

- 浙江高硼硅玻璃列管冷卻器詢價 2025-06-04

- 江西鋼襯攪拌罐 2025-06-04

- 河南陽離子染料參考價 2025-06-04

- 江蘇EBS蠟粉分散劑排行榜 2025-06-04

- 普陀區附近爐襯料廠家價格 2025-06-04

- 甘肅鋼襯PE設備生產廠家 2025-06-04

- 廣東塑料用群青顏料批發價格 2025-06-04

- 河北有效抗水尼龍效能 2025-06-04