精益車間布局規劃專業公司

工廠布局規劃是一個復雜的系統工程,需要綜合考慮各種因素以實現效果。明確目標和需求:首先,明確工廠布局規劃的目標,例如提高產能、降低成本、提高質量等。同時,了解客戶的需求和特殊要求。系統分析:采用系統學的思維,將工廠看作一個復雜的系統,包括設備、人員、物料流、信息流等。分析這些元素之間的相互關系,以系統理解系統的運作。數據收集與分析:工程學原理強調數據的重要性。收集有關生產過程、資源利用、運輸流程等方面的數據。通過數據分析,揭示問題和機會。模型建立:使用工程學建模方法,創建工廠布局的數學或計算機模型。這有助于模擬不同布局方案,評估其性能。多目標優化:工廠布局規劃通常涉及多個目標,如提高產能和降低成本。應用多目標優化方法,找到權衡各目標的精益解決方案。人因工程:考慮員工的人因工程原則,確保工作站設計符合人體工程學,提高工作效率和員工舒適度。持續改進:利用工程學的持續改進原理,不斷評估工廠布局的性能,并根據反饋進行調整和優化。風險管理:采用系統學的方法來評估潛在風險,制定風險管理策略,確保工廠布局的可靠性和穩定性.工廠專業布局規劃猶如打造一座堅固的堡壘,各區域協同配合,保障生產安全,提升企業效益。精益車間布局規劃專業公司

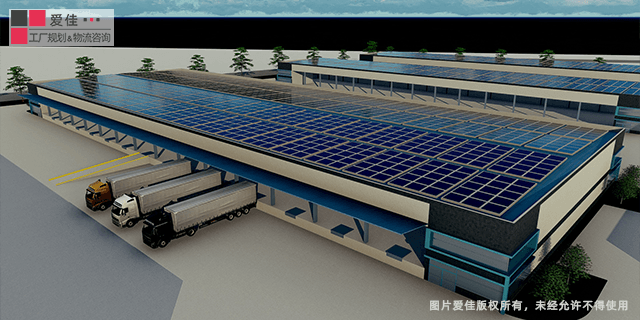

上海愛佳工廠布局規劃咨詢。工廠布局的本質在于有效地組織和安排工廠內的各種資源,以實現生產目標、提高效率、降低成本、確保質量,并大幅地滿足客戶需求。其底層邏輯可以概括為以下幾個要點:流程優化:工廠布局的主要目標是優化生產流程,確保原材料和零部件能夠流暢、高效地轉化為終產品或服務。這涉及到確定生產線上的每個工序的位置和順序。資源配置:工廠布局需要考慮如何合理配置各種資源,包括設備、工作站、材料存儲區、人員等。合理的資源配置可以提高生產效率,降低運營成本。安全和可操作性:工廠布局必須確保工作環境安全,同時使員工能夠輕松訪問所需的工具和設備。這包括考慮緊急通道、消防設備、安全標志等。適應性和靈活性:布局設計需要具備適應市場需求變化的能力。工廠應該可以快速調整以滿足新的產品或訂單要求,這要求布局具有一定的靈活性。生產質量:布局設計應有助于確保生產的質量,包括減少不合格品的產生和提高產品一致性。效率和成本控制:優化的工廠布局有助于提高生產效率,降低運營成本。這包括減少物料處理時間、降低庫存水平、減少能源消耗等方面。客戶導向:工廠布局設計應考慮客戶需求和交付時間,提高客戶滿意度。車間精益布局規劃廠家工廠專業布局規劃從生產流程的優化出發,合理安排工序順序,減少等待時間,提高生產效率。

工廠布局規劃是一個綜合性的系統學領域,以系統思維和方法來優化工廠內資源配置,實現高的生產效率、質量和成本控制。以下是從系統學角度的關鍵要點:系統思維:將工廠看作一個整體系統,強調部分之間的相互關系。目標設定:明確規劃目標,如提高產能或降低成本。數據分析:收集和分析有關生產流程、設備利用率等的數據。模型和仿真:利用模型和仿真工具預測和優化布局方案。反饋和調整:持續監測和改進布局,接受反饋信息。多目標優化:平衡不同目標之間的權衡。人因工程:考慮員工效率和安全性。環境和可持續性:關注環境和可持續性問題。決策支持:提供決策支持,幫助選擇適合方案。整體優化:追求整體系統性能的提升.

重型裝備制造企業的工廠布局規劃需要綜合考慮多個因素,以下是簡化的步驟:明確目標和需求:定義規劃目標,收集產品和生產流程信息。流程分析和價值流圖:分析生產流程,制定價值流圖。工作區域劃分:劃定不同區域,包括原材料、加工、裝配、測試和成品區。設備布局:確定設備擺放位置,考慮工作站布局和通道。工人安全和舒適性:確保工作環境安全,提供舒適條件。材料處理和物流:規劃材料儲存和流動,設計物流通道。環保和可持續性:關注廢物減少和環保責任。模擬和優化:使用仿真工具評估不同布局,優化方案。實施和監測:逐步實施新布局,持續監測和改進。這些步驟有助于優化生產流程、降低成本和提高效率.工廠專業布局規劃如同構建一座高效運轉的機器,各部分緊密配合,確保生產流程順暢,質量穩定可靠。

SystematicLayoutPlanning(SPL)是一種在工廠布局規劃中廣泛應用的系統性方法。它通過一系列有序的步驟來優化工廠的物理布局,以實現生產效率的提高、資源利用的優化和工作環境的改善。以下是SPL在工廠布局規劃中的應用概述:數據收集:SPL的第一步是收集有關工廠的各種數據,包括生產流程、設備配置、材料流動、人員需求等。這些數據提供了布局規劃的基礎。目標設定:根據工廠的目標和需求,制定布局規劃的具體目標。這可能包括提高產能、降低運營成本、減少物料處理時間等。草圖設計:基于數據和目標,進行初步的草圖設計,考慮不同工作區域和設備的位置。這一階段通常涉及手繪或計算機輔助設計。評估和比較:SPL使用不同的評估指標,如運輸距離、物料流暢性、工人效率等,來比較不同的布局方案。這有助于選擇適合方案。細化設計:一旦選擇了適合方案,就可以進行更詳細的設計,包括確切的設備位置、工作站布置和通道設計。這需要考慮到操作流程、人員安全和設備互操作性。實施計劃:制定工廠布局實施計劃,包括時間表、預算和資源分配。確保布局規劃的順利執行。監測和改進:一旦新布局實施,需要持續監測其性能并進行改進.專業布局規劃咨詢助力工廠,優化空間布局,提升生產效率與質量。精益車間布局規劃專業公司

工廠專業布局規劃注重空間的合理利用,通過巧妙設計,提高倉儲容量,優化生產區域,提升工廠產能。精益車間布局規劃專業公司

上海愛佳工廠布局規劃咨詢。要對比多個工廠布局方案并進行評判,可以采取以下步驟:明確評估標準:首先,明確評估每個布局方案的標準和目標。這些標準可能包括生產效率、資源利用、員工安全、質量控制等方面。數據收集:收集與每個布局方案相關的數據,包括工作站之間的距離、設備利用率、運輸路徑、員工工作條件等。確保數據是可比較的。建立模擬模型:使用工廠模擬軟件或工具,建立每個布局方案的模擬模型。這可以幫助模擬每個方案在實際生產環境中的運行情況。運行模擬:運行模擬模型,模擬每個布局方案的生產流程。觀察模擬的運行結果,包括生產效率、工作人員的工作情況、資源利用率等。數據分析:分析模擬結果,比較各個布局方案的性能。根據評估標準,確定每個方案在不同方面的表現。制定改進計劃:基于數據分析的結果,確定哪些方案表現更好,哪些方案需要改進。制定改進計劃,包括調整工作站位置、優化運輸路徑等。實施改進:實施改進計劃,對布局方案進行調整和優化。確保改進計劃能夠有效地提高布局的性能。持續監測:持續監測各個布局方案的性能,確保它們能夠持續滿足評估標準。根據需要進行進一步的改進和優化。精益車間布局規劃專業公司

- 生產智能工廠規劃優勢 2025-04-24

- 流程型智能工廠規劃流程 2025-04-24

- 數字智能工廠規劃品牌 2025-04-24

- 智能智能工廠規劃模板 2025-04-24

- 靠譜智能工廠規劃排行榜 2025-04-11

- 智慧智能工廠規劃項目 2025-04-11

- 名優智能工廠規劃效果 2025-04-11

- 中國智能工廠規劃指導 2025-04-11

- 智能智能工廠規劃 2025-04-11

- 中國智能工廠規劃比較 2025-04-11

- 消防上崗證培訓講座 2025-05-11

- 邢臺本地學自動檔車培訓機構 2025-05-11

- 精細課價格比較 2025-05-11

- 黃浦區名優酒店擴香設備怎么收費 2025-05-11

- 民辦永昌學校轉學咨詢 2025-05-11

- 上海危險化學品消防培訓有哪些 2025-05-11

- 上海社區消防培訓教程 2025-05-11

- 技術無人機培訓優化價格 2025-05-11

- 復興區本地輪滑精品課反復看 2025-05-11

- 放心選無人機培訓成本價 2025-05-11